Из чего делают диски?

Колесный диск – важная деталь автомобиля, которая не только влияет на его ездовые характеристики, но и выполняет эстетическую функцию. Хорошие диски придают презентабельный вид даже недорогому авто и, наоборот, некачественные колеса скрадывают статусность премиальных марок. Современные технологии позволяют создавать диски из различных материалов и самых разнообразных форм. В статье описаны виды автомобильных дисков по материалу изготовления и особенности производства каждого типа.

Стальные диски

Стальные штампованные колеса пользуются спросом благодаря надежности, универсальности и ценовой доступности. Они идут в базовой комплектации бюджетных легковых авто и всего коммерческого транспорта, отличаются легким восстановлением в случае деформации, однако хуже других типов поддаются балансировке и из-за тяжести конструкции создают большую нагрузку на ходовую часть, увеличивая сопротивление качению.

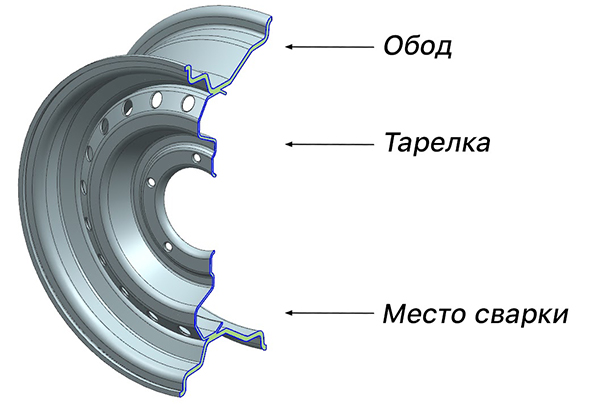

Такие диски изготавливаются из прочной, но эластичной стали путем штамповки. Стальное изделие традиционно состоит из обода (или цилиндра) и «тарелки». Будущий обод представляет плоский и длинный лист стали, который с помощью специальных валов сворачивается в круг. Место стыка сваривается и тщательно обрабатывается до гладкого состояния. Затем цилиндр кладут под пресс, где он приобретает нужную форму. Полученная конструкция шлифуется и на этом этапе готова к соединению с «тарелкой».

«Тарелка» создается под специальным прессом, где выдавливаются необходимые отверстия и ребра жесткости. Многочисленные круглые отверстия по всему периметру предотвращают нагрев колес во время движения, а небольшие центральные углубления – место крепления диска к ступице с помощью болтов и шпилек.

Затем обе детали свариваются: цилиндр нагревают горелкой, и «тарелка» опускается внутрь его и устанавливается в крепежные отсеки. На заключительном этапе просверливается отверстие для ниппеля и диск покрывается антикоррозийной краской.

Марки листовой стали для штампованных дисков

При изготовлении штампованных колес чаще всего используют низкоуглеродистую сталь. Наиболее распространенная форма такой стали – плоские листы и полосы. Материал с содержанием углерода от 0,10 до 0,25% отличается повышенной твердостью, но меньшей эластичностью в сравнении со сталями с самым низким процентом углерода (от 0,05%).

На втором месте по популярности находятся низколегированные стали (например, 10ЮА, 15ЮА, 08ГСЮТ(Ф), 07ГФЮ). Эти материалы обладают высокой прочностью за счет добавления таких элементов, как молибден, никель и хром. В легированных сталях магний и кремний содержится в большем объеме, чем в низкоуглеродистых, что также положительно влияет на технические характеристики конечной продукции.

Легкосплавные диски

Если производство штампованных дисков не вызывает вопросов из-за своей простоты, то технологии создания легкосплавных колес куда более разнообразны и сложны, поэтому и стоимость таких дисков выше стоимости стальных изделий.

По способу изготовления легкосплавные диски делятся на литые, кованые и составные. Поскольку они изготавливаются из различных сплавов, то существует классификация по преобладающему материалу (алюминиевые, магниевые или титановые).

Литые диски

Диски, изготовленные из легких сплавов по технологии литья, выгодно отличаются от штампованных меньшим весом, высокой прочностью и устойчивостью к коррозии. Однако из-за зернистой структуры в случае сильного удара литое изделие покрывается микротрещинами, что требует сложного и затратного ремонта, в то время как стальной диск при ударе не трескается, а гнется, поэтому легко восстанавливается на специальном оборудовании.

Алюминиевые диски – самый распространенный тип. Большинство производителей делают литые диски из алюминия с добавлением других металлов. Так, для бюджетных моделей в качестве добавки чаще используют кремний (к примеру, g-AlSi10/11 или g-AlSi7), для более дорогих вариантов – магний или титан.

Литые диски из сплавов с магнием в основе не так популярны из-за невысокой пластичности и подверженности коррозии, однако эти колеса в сравнении с алюминиевыми имеют еще меньший вес (плотность магния составляет 1,7 г/см3, алюминия – 2,7 г/см3) и более высокие прочностные характеристики.

Технологии производства литых дисков

Различают два типа литья: гравитационное и с противодавлением . Первый способ подразумевает заливку алюминиевого сплава в специальную форму при естественном атмосферном давлении. Полученная заготовка имеет равномерную мелкозернистую структуру с оптимальными показателями твердости. Диски, созданные по технологии литья под низким давлением, обладают на 10-15% лучшей прочностью и эластичностью, что положительно влияет на последующую обработку и характеристики колес на выходе.

Метод литья с противодавлением основан на использовании давления газов. Этот способ изготовления повышает плотность состава и, как следствие, улучшает качество дисков и снижает процент брака. Также при таком подходе сокращается время создания заготовки.

Следующий обязательный этап – тестирование. Здесь на специальном оборудовании изделие проверяют на пустоты и микротрещины, и в случае обнаружения недочета отправляют на переплавку. Далее будущий диск обтачивается на фрезерном станке и еще раз проверяется на брак.

На заключительной стадии литые диски полируют или матируют в зависимости от выбранного дизайна. В качестве антикоррозийной защиты используют порошковые краски, и после контрольной проверки изделие готово к продаже.

Кованые диски

Кованые колесные диски из-за сложности изготовления и высоких технических характеристик могут стоить в несколько раз дороже литых. Такие колеса выбирают для тюнинга владельцы элитных авто, чтобы подчеркнуть их премиальность. Благодаря особым технологиям кованый диск на 20-30% легче литого аналога и превосходит его по параметрам прочности и эластичности. Недостаток кованых колес кроется в трудоемкости производства и, как следствие, высокой стоимости.

Материалы, используемые для создания кованых моделей, схожи с теми, которые применяют при изготовлении литых. Чаще это смесь алюминия с легирующими компонентами : магний, медь, кремний и другие. Полученный сплав заливается в цилиндры определенного размера, которые после застывания делятся на отрезки нужной ширины. Эти заготовки проходят несколько сложных этапов закалки и штамповки на прессе, на каждом из которых формируются необходимые физические свойства будущего диска. Под воздействием пресса материал приобретает волокнисто-мелкозернистую структуру, где не остается никаких пустот и пузырьков.

После закалки и штамповки идет этап искусственного «состаривания» для выравнивания структуры металла. Далее из партии кованых дисков рандомно выбирают несколько экземпляров, которые тестируют на скрытые дефекты, и если таковых не выявлено, то вся партия отправляется в токарный цех. Здесь просверливаются крепежные и посадочные отверстия и создается дизайн.

Титановые диски , будучи разновидностью легкосплавных, изготавливаются методом горячей объемной ковки. Титан – это сверхпрочный материал, который активно используется в авиапромышленности, отличается устойчивостью к высоким нагрузкам, большим температурам и к коррозии. Колеса из сплава с титаном в основе не получили широкого распространения из-за дороговизны и сложности обработки, однако по техническим параметрам они в разы превосходят стальные и алюминиевые изделия и обладают практически неограниченным сроком службы.

Как делают литые диски для авто

Если на вашем авто стоят литые легкосплавные диски, вам наверняка будет интересно узнать, как и из чего они производятся. Технология изготовления литых дисков значительно сложнее, чем может показаться на первый взгляд. Значение имеет все: выбор сплава, температуры, способы механической обработки и многое другое.<>/p

Автодиски начинаются с металла

Читая отзывы о литых дисках, вы наверняка обратили внимание на то, что продукция одних брендов вызывает восхищение, а других — всплеск негатива. Качество основы будущих колес во многом зависит от состава сплава. Большинство брендов производит литые диски из прочного сплавов алюминия с добавкой других металлов. Для недорогих моделей обычно используют сплав с добавкой кремния, например, g-AlSi10/11 или g-AlSi7. Они неплохо переносят термическую обработку, проявляют сравнительно неплохую устойчивость к механическим нагрузкам. Для более качественных колес состав сплава несколько другой: основой по-прежнему выступает алюминий, а в качестве добавок выступают магний или титан.

Как это делается? На начальном этапе металлы в форме болванок отправляются в печь, где их разогревают до температуры плавления — 600-700 градусов по шкале Цельсия. Затем расплавленный сплав заливается в форму. Однако не все так просто, ведь производители применяют различные технологии.

Способы литья

-

Чтобы получить отливку, на заводе могут использовать разные методы литья:

- гравитационное (в кокиль);

- с противодавлением.

Выбор способа зависит и от сплава, и от расчетной стоимости дисков (для бюджетной категории часто используют менее дорогостоящие варианты). У каждого метода имеется собственный набор достоинств и недостатков. Если используется гравитационное литье, автоматы заливают в формы алюминиевый сплав при нормальном атмосферном давлении. После остывания получается заготовка с равномерной мелкозернистой структурой. Для магниевых дисков стараются использовать другие методы, поскольку металл приходится разогревать до более высоких температур, и в процессе охлаждения качество оказывается не слишком высоким.

При литье под низким давлением, как понятно из названия, приходится создавать разреженную атмосферу. Это требует дополнительных затрат, но окупается: металла требуется меньше, а отливки получаются на 10-15 процентов прочнее и почти в два раза пластичнее, что непосредственно влияет на дальнейшую обработку и характеристики колес.

Еще более совершенным способом считается литье с противодавлением. На этот раз на заготовку воздействует давление газов, которое приводит к уплотнению сплава и уменьшению количества брака. Диски, изготовленные этим способом, оказываются на 5-10% прочнее отлитых под низким давлением. К тому же, технология позволяет сократить время создания отливки.

Тестирование

Следующий этап, без которого невозможно обойтись, — проверка качества. На современных предприятиях она проводится в автоматическом режиме. Специальное оборудование обнаруживает пустоты и каверны, проверяет плотность заготовок, определяет нарушения заданных размеров. Если в процессе проверки обнаруживается брак, его отправляют на переплавку, так что процент отходов достаточно мал.

В некоторых случаях диски проходят через стадию закалки, чтобы приобрести большую твердость. Нагрев и охлаждение проводят несколько раз, а диапазон температур во время закалки — от 150 до 200 градусов. Однако эта операция может придать сплаву хрупкость, так что при сильном ударе он не согнется, а пойдет трещинами или лопнет.

Окончательная отделка

Поверхность заготовки сильно отличается от готовой продукции, поэтому необходимо убрать с поверхности все лишнее. Для этого будущие диски обтачивают на специальных станках. Фрезы придают болванке форму, после чего проводится повторный контроль качества.

Дальнейшее зависит от выбранного дизайна. Некоторые модели полируют, другие матируют с помощью химической или механической обработки. Отдельные бренды, выпускающие разноцветные яркие колеса для тюнинга, включают в техпроцесс еще одну операцию: окрашивание. На современных предприятиях обычно используют полимерные порошковые краски, которые образуют прочное и равномерное покрытие на спицах или декоративном колпаке. Затем наступает очередь последней проверки, после чего колесные диски поступают на склад готовой продукции, а позже отправляются к официальным дилерам, которые распространяют их по магазинам.

Штампованные, литые, кованые, сборные: какие бывают колёсные диски, и в чём отличия

Мы уже рассмотрели параметры выбора колесного диска, выделив все основные показатели, которые нужно учесть при приобретении. Однако вопрос выбора типа диска заслуживает чуть более пристального внимания: сегодня мы разберемся, какие типы дисков бывают, чем они отличаются, и каковы их потребительские характеристики.

Колесные диски по типу изготовления делят на штампованные, литые, кованые и сборные. Первые два типа – абсолютные лидеры по распространенности, третьи – выбор энтузиастов, а четвертые – фактически экзотика, но в рамках материала мы скажем пару слов и о них.

Штампованные диски – это самый бюджетный и простой в изготовлении тип. Такие диски изготавливаются из прокатной углеродистой («черной») стали путем штамповки отдельно обода и лицевой части и их последующего соединения сваркой. После изготовления диски окрашиваются эмалью, которая защищает их от агрессивной внешней среды.

Основная задача штампованных дисков – быть дешевыми и простыми, с чем они успешно справляются. Именно такие диски устанавливаются на базовые комплектации новых автомобилей, а также приобретаются владельцами машин, для которых важен не внешний вид диска, а исключительно его функционал.

Основные преимущества штампованного диска – это его вышеупомянутая дешевизна, а также мягкость и ремонтопригодность. Мягкость и ремонтопригодность – взаимосвязанные характеристики: дело в том, что из-за применяемого материала и технологии изготовления штампованные диски сохраняют присущую металлу пластичность. Таким образом, при ударе такие диски мнутся, принимая на себя и гася часть энергии удара, а пострадавший диск впоследствии можно отремонтировать, сохранив большую часть его эксплуатационных характеристик. Еще один плюс в этой ситуации – частичное демпфирование удара, приходящегося на подвеску: деформируясь, «штамповка» немного смягчает удар и в некоторых случаях может спасти подвеску от поломки ценой собственной целостности.

Недостатков у штампованного диска тоже хватает. Отчасти к ним можно причислить и пресловутую мягкость, однако основные претензии владельцев связаны с большим весом и утилитарным дизайном таких изделий, а также их слабой защищенности от внешней среды. Вес – и вправду главный бич «штампов»: он превышает таковой у литого диска в среднем на 15-30%. Это важнее, чем может показаться: ведь большая неподрессоренная масса приводит к легкому ухудшению динамики и увеличению расхода топлива.

Внешний вид штампованных колес стоит считать их особенностью, а не недостатком – это сугубо утилитарное изделие, хотя существуют и штампованные диски с намеками на дизайн. Те, для кого важен внешний вид, могут компенсировать его декоративными колесными колпаками, которые надеваются на «штамповку». Это актуально еще и потому, что штампованные колеса, как правило, легко теряют товарный вид: дефекты окраски и повреждения эмали приводят к тому, что диск ржавеет, а агрессивная внешняя среда лишь усугубляет этот процесс.

Краткое резюме: штампованные диски дешевые, тяжелые и ремонтопригодные, их стоит выбирать, если для вас совершенно не важен внешний вид диска, но важно потратить на него как можно меньше денег как при покупке, так и в эксплуатации.

Литые диски, как следует из названия, производятся путем литья в заранее заготовленную матрицу. Еще такие диски называют легкосплавными – это справедливо, потому что, в отличие от штампованных, они изготавливаются не из стали, а из более легких сплавов: как правило, алюминиевых, а в случае с дорогими изделиями – магниевых и титановых. После изготовления диски могут дополнительно окрашиваться, полироваться или покрываться лаком.

Основные преимущества литого диска – это меньшая по сравнению со «штамповкой» масса, существенно большая прочность, коррозионная стойкость, а также куда более эстетичный и разнообразный дизайн. С массой в данном случае все понятно: она меньше благодаря использованию более легкого материала. Более высокая прочность и коррозионная стойкость – тоже следствие применяемых материалов и технологии изготовления: литой диск способен выдержать без деформации гораздо большую нагрузку и не ржавеет даже при повреждении поверхности. Ну а внешний вид зависит исключительно от применяемой матрицы, и это позволяет создавать многие тысячи вариантов внешности диска. Дополняется внешность окраской: зачастую диск одного дизайна существует в разных цветовых исполнениях.

Недостатки литого диска – низкая пластичность и следующая из этого хрупкость, высокая стоимость и сложность ремонта, а также более высокая цена самого диска. Хрупкость – обратная сторона прочности: литой диск держит более сильный удар, чем штампованный, однако если сила удара превысит возможности диска, он не только помнется, а с большой вероятностью даст трещину или расколется. Кроме того, прочность литого диска означает, что удар в полной мере передается на подвеску автомобиля.

Технологии ремонта таких дисков, конечно, освоены, однако сам этот ремонт запрещен Техническим регламентом Таможенного союза, пункт 5.7.2 которого гласит, что не допускается «наличие трещин на дисках и ободьях колес, следов их устранения сваркой». Это вполне оправданная мера: потеря эксплуатационных характеристик при потенциальном ремонте значительна, и неизвестно, как поведет себя отремонтированный диск в дальнейшем.

Краткое резюме: легкосплавные литые диски красивые, легкие и прочные, их стоит выбирать, если вы хотите получить оптимальный баланс характеристик за умеренные деньги.

Кованые диски – «элита» массового рынка. Они изготавливаются из легких алюминиевых сплавов с содержанием магния и титана путем объемной штамповки и последующей механической обработки. Заготовка, отштампованная при высокой температуре, сохраняет внутреннюю структуру металла, а дизайн диска, как правило, определяется на фрезерном станке.

Основные преимущества кованого диска – выдающиеся легкость и прочность, сочетающиеся с красотой изделия. Технология изготовления обеспечивает еще меньший вес и еще большую прочность по сравнению с «литьем» – именно поэтому кованые диски считаются лучшим выбором для автовладельца-энтузиаста. Еще одно важное свойство «ковки» – пластичность: при критически сильном ударе она не трескается, а мнется, что чуть облегчает возможность восстановления.

Главный недостаток кованого диска в том, что за все его преимущества нужно хорошо платить, причем на всех этапах и не только деньгами. Технология изготовления «ковки» наиболее сложна, и это ограничивает число производителей, которые этим занимаются. Соответственно, кованые диски не только дороги, но и весьма редки: прежде чем заплатить, придется их поискать или же заказать. Ну а еще одна сопутствующая проблема – большое количество подделок: немалая часть «ковки» на рынке – это литые диски с поддельными маркировками, а отличить литой диск от кованого сложно.

Краткое резюме: кованые диски красивые, очень легкие и очень прочные, их стоит выбирать, если вы хотите получить изделие с лучшими эксплуатационными характеристиками и готовы хорошо за них заплатить.

Сборные диски – самый редкий и экзотический вид дисков. Их основная особенность заключается в том, что они состоят из нескольких частей: условно их можно разделить на обод и лицевую часть (диск), которая крепится к ободу болтами. Конструктивно это еще не все элементы: например, диск в сборе имеет бедлоки ( beadlock ), фиксирующие обод покрышки, и таерлок ( tirelock ), предотвращающий разбортировку колеса. Болты, используемые в сборных колесах, должны иметь очень высокую прочность и, как правило, изготавливаются из титанового сплава.

Преимущества сборного диска – в вариативности его состава: разные элементы диска можно изготовить из разных материалов, а также заменить при необходимости. Например, обод обычно кованый и изготовлен из алюминиевого сплава, а для лицевой части (собственно, диска) можно применить и более прочный титановый сплав. Поврежденный обод можно заменить, сохранив лицевую часть, или наоборот заменить «рисунок» диска.

Сборные диски – это наиболее редкий тип дисков, и в подавляющем большинстве случаев они используются в качестве имиджевого элемента. Новые диски, как правило, изготавливаются на заказ, а их цена очень высока.

Краткое резюме: сборные диски дорогие, красивые и прочные, их стоит выбирать, если для вас совершенно не важна цена дисков, но хочется получить эксклюзивное изделие с отличными эксплуатационными характеристиками.

Источник https://vsekolesa.ru/blog/iz-chego-delaut-diski/

Источник https://megawheel.ru/news/kak-delayut-litye-diski/

Источник https://www.kolesa.ru/article/shtampovannye-litye-kovanye-sostavnye-kakie-byvayut-kolyosnye-diski-i-v-chyom-otlichiya