Ремонт ходовой части гусеничных машин

Многие детали ходовой части гусеничных машин в процессе работы испытывают большие контактные нагрузки и подвергаются абразивному изнашиванию. В результате некоторые из них изнашиваются на значительную величину, а потеря металла для одной детали доходит до 30-40%, что необходимо учитывать при выборе способа восстановления.

Опорные катки, поддерживающие ролики и натяжные колеса

Основные дефекты деталей:

- износ рабочих поверхностей

- трещины обода и спиц

- износ поверхности посадочных мест под наружные кольца подшипников

У поддерживающих роликов с резиновыми бандажами происходит износ или разрушение бандажей, которые заменяют новыми.

Опорные катки и направляющие колеса выбраковывают при изломе более двух спиц и одновременном износе обода до толщины менее 10 мм, а также при наличии двух трещин на ободе.

При восстановлении опорных катков и направляющих колес трещины заваривают электродуговой сваркой электродом Э-42.

Изношенные рабочие поверхности поддерживающих роликов, ободьев опорных катков и направляющих колес тракторов класса тяги 3 восстанавливают автоматической наплавкой проволокой Св-08 под флюсом АНК-18, проволокой Нп-65Г под флюсом АН-348А, порошковой проволокой ПП-АН122 или порошковой лентой без последующей механической обработки.

В условиях мелкосерийного производства для восстановления опорных катков и поддерживающих роликов этих тракторов применяют бандажирование. Рабочую поверхность детали протачивают до выведения следов износа. Из полосовой стали толщиной 8-10 мм изготавливают кольцо, напрессовывают после нагрева на обод натягом 0,15—0,25 мм и приваривают по торцу. Долговечность катков, восстановленных бандажированием, составляет 50—60% от уровня новых. На специализированных ремонтных предприятиях опорные катки восстанавливают зкектрошпаковой наплавкой. Опорные катки, восстановленные этим способом, по износостойкости не уступают новым.

Для восстановления опорных катков и поддерживающих роликов в условиях специализированных предприятий может быть использована заливка жидким металлом (чугуном или сталью).

Изношенное отверстие под ось в ступице катка трактора класса тяги 3 восстанавливают холодным обжатием ступицы в специальном приспособлении на прессе.

При восстановлении опорных катков, поддерживающих роликов и направляющих колес тракторов Т-4А и Т-130 требуется обработка наплавленных поверхностей. В зависимости от твердости наплавленного металла применяют электроконтактную (разновидность анодно-механической обработки) или токарную обработку поверхностей. Наплавленные под слоем флюса проволокой Нп-50, Нп-65Г беговые дорожки роликов, опорных катков и направляющих колес после обработки на токарных станках до нормального размера закаливают с нагрева НВЧ на глубину 5 мм до твердости НКС 45.

Ведущие колеса

При текущем ремонте ведущие колеса гусеничных машин с односторонним и?носом переставляют с одной стороны на другую. Если зубья изношены с двух сторон, в условиях мелкосерийного производства их наплавляют ручной электродуговой сваркой. При ручной наплавке на ступице колеса закрепляют шаблон (используют новое зубчатое колесо). Вначале зуб наплавляют по кромкам с обеих сторон электродами УОНИ- 15/35, а затем по всему профилю электродами ОМЧ-1.

На специализированных предприятиях ведущие колеса восстанавливают приваркой накладок.

Детали гусеничной цепи

У звена гусеничной цепи изнашиваются отверстия проушин, беговые дорожки, почвозацепы, цевки в местах соприкосновения с зубьями ведущего колеса. Деформированные звенья правят на гидравлическом прессе, небольшие трещины заваривают.

Износ проушин допускается до толщины стенки 3 мм, а износ цевки — до 7 мм. Изношенные пальцы заменяют новыми.

При восстановлении звеньев гусениц тракторов класса тяги 3 наибольшее распространение получили способы пластического деформирования (обжатие), заливка жидким металлом, элекгро-дуговая наплавка. Наилучшие показатели качества обеспечивает способ пластического деформирования многосекционными пуансонами на специализированных линиях.

С помощью электрической дуги угольным электродом в стенке проушины со стороны наибольшего износа прожигают технологическое отверстие, в проушину вставляют технологический стержень и закупоривают ее с обеих сторон огнеупорной глиной. Металл расплавляют в тиглях или с помощью ТВЧ и заливают в проушины через технологические отверстия. Он заполняет полость проушины и, кристаллизуясь, образует вкладыш, удерживаемый за счет неравномерно изношенной поверхности проушины и металлом, застывшим в технологическом отверстии.

Проушины звеньев восстанавливают также кузнечно-сварочным способом. Изношенные проушины нагревают в горне до температуры 800-900°С, разрубают и обжимают на оправке молотком. Место стыка заваривают электродуговой сваркой и наплавляют слой металла для получения нормальной толщины стенки.

При ремонте гусеничной цепи трактора Т-130 изношенные втулки и пальцы не восстанавливают. Втулки и пальцы, имеющие односторонний износ, поворачивают на 180°, а при двустороннем — выбраковывают. При значительном износе отверстий под втулки и пальцы звенья заменяют. Беговую дорожку звена восстанавливают наплавкой. Изношенные почвозацепы башмаков наплавляют под слоем флюса в специальных приспособлениях. Разбирают и собирают гусеничную цепь с помощью гидравлического пресса.

У звеньев гусеничных цепей экскаваторов изнашиваются боковые дорожки, гребни и отверстия в проушинах.

Беговые дорожки, изношенные более чем на 6 мм, восстанавливают автоматической наплавкой под слоем флюса. Изношенные поверхности гребней звеньев наплавляют вручную по шаблонам электродами ОЗН-250У или ОЗН-ЗООУ. После наплавки зачищают гребни шлифовальным кругом. Звенья, имеющие значительный износ отверстий в проушинах, выбраковывают.

Сварка и обкатка агрегатов ходовой части

Для сборки применяют специальные стенды и приспособления. Каретки тракторов класса тяги 3 собирают на том же стенде, на котором их разбирали (ОПР-1402М). Конические подшипники осей регулируют изменением толщины набора прокладок. При правильно отрегулированном зазоре в подшипниках ось туго вращается от руки. Опорные катки устанавливают попарно с учетом их фактических размеров. Это объясняется тем, что по диаметру катков установлены широкие отклонения. Установка их попарно с минимальной разницей в диаметре повышает ресурс ходовой части, поскольку дает возможность равномерно распределить нагрузку на опорные катки и тем самым уменьшить износ беговых дорожек опорных катков и звеньев гусениц.

После сборки и заправки смазкой каретки обкатывают для выявления дефектов сборки и приработки уплотнительных колец и других деталей в течение 15 мин при частоте вращения катков 150 мин-1. Во время обкатки проверяют отсутствие течи масла, надежность креплений деталей.

Тележки гусениц тракторов Т-4, Т-100М и Т-130 собирают на специальной подставке или стенде. Сборку начинают со сборки рамы, установки амортизатора рессоры и опорных катков. У тележек тракторов Т-100М и Т-130 однобортные катки устанавливают по краям и в середине, между ними — двубортные. У тележек трактора Т-4 первым, третьим и пятым по ходу трактора должны быть установлены двубортные катки, а вторым, четвертым и шестым — однобортные. После монтажа опорных катков на их беговые дорожки накладывают линейку (рейку). Зазор между линейкой и минимальным по диаметру катком не должен превышать 1,5 мм. Допускается установка прокладок под ось катка в местах ее крепления. Смещение катков относительно продольной оси тележки не должно превышать 1,5 мм. После сборки тележки обкатывают на специальном стенде. Гусеницы тракторов класса тяги 3 в условиях мастерских хозяйств собирают вручную на специальных подставках. Соединительные пальцы устанавливают головками на наружную сторону звеньев. С противоположной стороны — шайбы и шплинты. На специализированных предприятиях для сборки гусеничных цепей используют гидрофицированный стенд ОР-7748, обеспечивающий запрессовку (выпрессовку) пальцев и дискретное перемещение гусеницы на один шаг.

При сборке гусениц тракторов Т-4, Т-100М и Т-130 используют пресс ПБ-002 и специальное приспособление. Втулки пальцев гусениц после напрессовки звеньев должны выступать на 6 мм. Втулки замыкающих пальцев выступают над наружными торцами звеньев на 0,5 мм. Моменты затяжки болтов гаек башмаков должны быть 140-150 Нм.

Гусеничная ходовая часть

Ходовая часть — комплекс элементов, который обеспечивает возможность перемещения спецтехники по поверхности земли.

Одним из вариантов ходовой части специализированной техники является гусеничный тип. На все элементы этой системы, во время эксплуатации машины, оказывается повышенная нагрузка, которая способствует ускоренному выходу из строя отдельных ее частей. Учитывая то, что функциональность спецтехники во многом зависит от исправности гусеничной ходовой части, не удивительно, что профилактические работы и возможность осуществления качественного ремонта — очень важные вопросы для каждого владельца подобного оборудования.

Качества, за которые ценится гусеничная ходовая часть

Существует несколько важнейших преимуществ, которым обладают машины, работающие на гусеничном ходу:

- Гусеничная техника обладает большей проходимостью, нежели ее аналоги, использующие для передвижения колеса.

- Использование гусениц позволяет обеспечивать лучшую плавность хода на неровных поверхностях.

- Тяговое усилие подобной техники намного выше, чем у колесного транспорта.

Учитывая выше описанные преимущества, не удивительно, что люди, работающие в особо тяжелых, экстремальных условиях, предпочитают использовать именно спецтехнику ходовой части гусеничного типа. Это, прежде всего, работники горной и нефтяной промышленности, строительной, лесной, сельскохозяйственной сферы деятельности.

Ходовая часть гусеничного типа — что это?

При всем разнообразии гусеничной специализированной техники различного назначения, ходовая часть подобных машин состоит из одних и тех же элементов:

- Гусеница — цепь, штампованные звенья, соединенные между собой втулками/звеньями.

- Опорные, а также катки поддерживающего типа.

- Башмаки, направляющее колесо, элементы крепления и фиксации.

Каждое гусеничное звено имеет с одной стороны специальные отверстия, предназначенные для монтажа башмака. Противоположная часть этого изделия выполнена в виде дорожки качения. Цепь необходима для обеспечения движения опорных катков.

В зависимости от типа техники, в составе ходовой части могут присутствовать небольшие различия:

- Передача крутящего момента на экскаваторах осуществляется за счет применения звездочек на редукторе.

- За обеспечение аналогичного процесса на бульдозерах отвечают специальные сегменты.

Опорный каток получил подобное название из-за того, что в своем рабочем состоянии данный элемент опирается на внутреннюю часть цепи гусеницы. Этот элемент принимает непосредственное участие в обеспечении возможности движения спецтехники, а также необходим для передачи нагрузки во время работы машины непосредственно на гусеничную ленту. Сам каток состоит из следующих элементов:

Существуют однобортные и двубортные опорные катки. Второй вариант применяется на особо тяжелой технике, вес которой превышает 20 тонн.

Вполне логично название и поддерживающего катка. Этот элемент системы обеспечивает поддержку верхней части гусеничной ленты и не позволяет ей провисать.

Механизм натяжения также играет важную роль в системе гусеничной ходовой части. Он состоит из трех элементов:

- Ленивец, или натяжное колесо. Обеспечивает не только возможность натяжения цепи, но и смену направления движения.

- Втулки и сам натяжной механизм.

В качестве элементов крепежа подобных систем применяются только особо прочные болты/гайки, которые имеют мелкий резьбовой шаг и класс прочности, не ниже 10,9 и 12,9. Гайки используются только с четырехгранной головкой.

Факторы, влияющие на износ элементов гусеничной системы

К сожалению, но процесс износа не отвратим. Идеальный вариант, когда все элементы подобной системы изнашиваются равномерно. В реальности достичь подобных результатов практически невозможно. Тем не менее, существует целый ряд факторов, которые ускоряют процесс износа. О них следует знать любому владельцу подобной техники:

- Установка более широких башмаков, чем необходимо, способствует ускорению процесса разрушения этих элементов.

- Неправильные башмаки, наличие грязи между звеньями гусениц и башмаком и некачественное закручивание болтов способствуют деформированию болтовых отверстий.

- Необязательное перемещение специализированной техники является причиной ускорения износа гусеничных звеньев, особенно по не предназначенных для этого поверхностям.

- Превышение уровня необходимой натяжки цепи и использование в системе увеличенных башмаков — прямая дорога к повреждениям звеньевых углов.

- Неправильность расположения одного из элементов ходовой части способствует увеличению силы трения, что, естественно, ускоряет износ катков и звеньев гусениц.

Опять же, все те же непрофессионально подобранные башмаки, ширина которых не соответствует нормам, установленных для определенной массы спецтехники и видов выполняемых работ, способствуют ускорению износа втулок и проушин.

Как увеличить срок эксплуатации ходовой части спецтехники гусеничного типа

Естественно, залогом долговечности этой системы, которая при работе находится под постоянно повышенными нагрузками, являются периодические осмотры и профилактические работы. Любой человек, использующий подобную технику, должен знать ряд важнейших правил, которые позволят увеличить эксплуатационный срок годности отдельных элементов гусеничной системы, а также всей ходовой части в целом:

- Постоянный контроль и поддержание чистоты в перерывах между эксплуатацией.

- Стараться как можно меньше использовать для передвижения задний ход.

- Техника должна работать. Если длительное время отсутствует подобная возможность, то рекомендуется периодически делать небольшие обкатки.

- Надежность болтового крепежа желательно проверять после каждого использования спецтехники.

Кроме того, каждые 500 отработанных часов рекомендуется делать более серьезное обследование и заменять те элементы, которые наиболее подвержены износу.

Что делать, если ходовая часть гусеничной специализированной техники неисправна

Простой техники из-за неисправности ходовой части, не важно, гусеничного или колесного типа, — не допустим для владельца. Это прямым образом сказывается на уровне его доходов, поэтому крайне важно быстро организовать ремонтно-восстановительные работы. Что для этого необходимо:

- Найти хороших специалистов, которые разбираются в подобных системах и готовы быстро и с гарантией восстановить работоспособность ходовой части спецтехники.

- Обеспечить мастеров качественными запчастями.

Вторую проблему решить очень легко, если обратиться в компанию Trade-Service, которая предоставляет своим клиентам следующие преимущества:

- Наличие максимально возможного ассортимента запчастей для восстановления работоспособности гусеничной ходовой части любой современной спецтехники.

- Качественная, оригинальная продукция.

- Аргументированная, выгодная для наших клиентов стоимость запчастей.

- Оперативность доставки и квалифицированная помощь собственных специалистов.

Хотите, чтобы ваша спецтехника максимально быстро вернулась к возможности решать поставленные задачи? Хотите получить гарантии надежности и долговечности? Провести все запланированные работы, не накладно для своего бюджета? Тогда обращайтесь в специализированную компанию Trade-Service!

Детали ходовой части гусеничных машин

Ремонт деталей ходовой части гусеничных машин

Детали ходовой части гусеничных машин выходят из строя в основном из-за абразивного изнашивания. Наибольшему износу подвергаются опорные катки, поддерживающие ролики, ведущие колеса, звенья гусениц. Изнашивание указанных деталей сопровождается большой потерей металла. В связи с этим для их восстановления могут быть применены только те способы, которые позволяют наращивать металлопокрытия значительной толщины. Чаще всего для восстановления деталей ходовой части гусеничных машин применяют электродуговую сварку и различные способы наплавки (под слоем флюса, в среде защитных газов, вибродуговую). Применяются способы пластических деформаций, дополнительных ремонтных деталей и ремонтных размеров. Разработан и внедряется способ восстановления деталей литьем. Перспективно применение плазменной наплавки и наплавки с нагрева ТВЧ .

Восстановление опорных катков. Основными дефектами опорных катков тракторов ДТ-54А, ДТ-75, Т-74 являются износ обода, трещины в спицах и ободе, смятие защитного колпака, износ шпоночной канавки и посадочного отверстия. Износ обода опорных катков устраняют несколькими способами, чаще всего наплавкой под слоем флюса и постановкой дополнительных ремонтных деталей. При наплавке под флюсом применяют проволоки марки У-8, Нп- ЗОХГСА , Нп-65Г диаметром 1,6…2 мм и флюс АН-348А. Режимы наплавки типовые. При наплавке проволокой Св-08 во флюс АН-348А специально добавляют до 5 % феррохрома или ферромарганца.

С целью повышения производительности труда наплавку следует производить несколькими электродными проволоками или ленточным электродом, применяя установку У-651, АДС -1000. Как отмечалось выше, экономически выгодно применение для восстановления опорных катков жидкого металла и электрошлаковой наплавки.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Опорные катки, имеющие износ внутренних поверхностей ступиц, восстанавливают постановкой ремонтных втулок или наплавкой. При износе шпоночных канавок их заваривают и нарезают вновь на строгальных или протяжных станках.

Восстановление звеньев гусениц. Основными дефектами звеньев гусениц являются износ проушин, беговых дорожек, почвозацепов, деформация. Срок службы звеньев тракторных гусениц определяется износом проушин, для восстановления которых существуют следующие способы: ремонтных размеров, восстановления пластической деформацией, дополнительных ремонтных деталей, наплавки пластинчатым электродом, восстановления заливкой жидким металлом, а также комбинированные способы.

Способ восстановления проушин пластической деформацией более прогрессивен по сравнению со способом ремонтных размеров: не теряется металл на расста-чивании. Нагрев проушин для деформации на ремонтных предприятиях осуществляется газовым пламенем, в электропечах и т. д. Нагрев звеньев гусениц наиболее целесообразно осуществлять токами высокой частоты, после чего производится обжатие изношенных проушин на пальце или оправке.

Существует несколько вариантов восстановления проушин звеньев гусениц способом дополнительных ремонтных деталей: постановка в изношенные проушины втулок; удаление изношенных и постановка новых проушин; удаление части изношенной проушины и постановка новых полупроушин; установка вкладышей в проушины и приварка их и др.

ГОСНИТИ разработал и внедрил восстановление проушин звеньев гусениц по следующей технологии: нагрев и разрубание проушин, обжатие с последующей сваркой стыков. Применяют восстановление проушин обжатием вгорячую на прессе с последующей приваркой накладок. ГОСНИТИ также разработал новую технологию восстановления проушин звеньев гусениц способом заливки их жидким металлом, сущность которой состоит в следующем.

Звенья гусениц с изношенными проушинами после очистки их от грязи подают на установку для изготовления технологических отверстий. Отверстия 10… 12 мм прожигаются угольными электродами КП 9-90X390 или КП 10-120×250 со стороны наибольшего износа и служат для заливки расплавленного металла. Источником тока установки для прожига технологических отверстий служит сварочный преобразователь Г1СО-500. Сила тока 500…600 А, напряжение 40…45 В, полярность обратная. Одновременно прожигаются четыре отверстия; машинное время на операции составляет 4…6 мин. Для удаления металла при изготовлении отверстий в зону горения дуги под давлением 0,2…0,4 МПа подается воздух.

После подготовки технологических отверстий в проушины вставляют технологический палец диаметром 22,5 мм. С торцов проушины закрывают подпружиненными скобами, которые предохраняют расплавленный металл от вытекания из проушины. После такой подготовки звенья подают на заливку. Заливку всех четырех проушин производят с одной установки звена. Установка для заливки состоит из генератора высокой частоты ЛЗ-107В или ЛЗ-67В и плавильной установки.

Тигли изготовляют из огнеупорного материала. Объем каждого из них рассчитан на восстановление одной проушины. Для плавки используют заготовки диаметром 13X60 мм. Расплавленный металл вытекает из тиглей через отверстия в донышке и, попадая через технологические отверстия в проушины звеньев гусениц, кристаллизуется, образуя вкладыши. Удержанию вкладышей в проушине способствует застывший в технологическом отверстии металл, который образует своеобразную заклепку.

Завершающие операции восстановления проушин звеньев заливкой жидким металлом — снятие скоб и выпрессовка технологических пальцев. Для заливки применяют сталь 45Л или сталь ЛГ13, обладающую высокой абразивной износостойкостью.

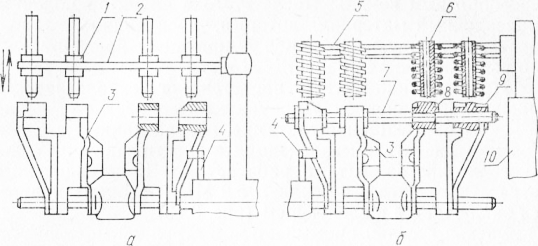

Рис. 1. Схема восстановления отверстий проушин звеньев:

а — прошивка технологических отверстий; б — заливка; 1 — электрод; 2 — держатель; 3 — звено; 4 — захват; 5 — индуктор; 6 — тигель; 7 — палец; 8 — скоба; 9 — вкладыш; 10 — высокочастотная установка.

Испытания восстановленных заливкой звеньев гусениц выявили высокую их работоспособность.

Оригинальный способ и устройство для восстановления проушин звеньев гусениц предложен Дарницким ремонтным заводом. Восстановление деталей осуществляется способом заливки жидкого металла. Осуществляется в специально приготовленном формовочном песке, вернее — в кипящем слое его, образуемом продуванием через массу песка сжатого воздуха. Изношенная проушина после опускания в кипящий слой песка разогревается ТВЧ с помощью кольцевого индуктора. Разогретая проушина расплавляет вокруг себя формовочный песок, который после прекращения нагрева застывает, образуя своеобразный кокиль. После этого в индуктор подается присадочный материал, который, расплавляясь, заполняет изношенную проушину. В проушину предварительно устанавливается палец.

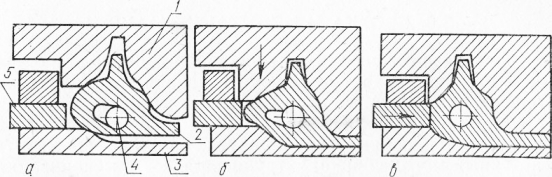

Рис. 2. Схема восстановления проушин звеньев гусениц способом пластического деформирования металла:

а — первый этап; б — обжатие в вертикальной плоскости; а — обжатие в горизонтальной плоскости; 1 и 3—матрицы; 2 — звено; 4 — технологический палец; 5 — дополнительный пуансон.

Практический интерес представляет технологический процесс восстановления проушин литых звеньев гусениц в закрытом секционном штампе, разработанный в Саратовском институте механизации и электрификации сельского хозяйства. Штамп работает от 12-шпиндельного агрегатного пресса с усилием 6,0 МП. Сущность процесса заключается в следующем (рис. 3.16).

Звенья гусениц промываются в струйной моечной машине от грязи и масляно-грязевых отложений, а затем очищаются от ржавчины во вращающемся барабане. Очищенные звенья с помощью шаблонов дефектуются на годные, подлежащие восстановлению и негодные.

Восстанавливаемые изделия нагревают до температуры 1000…1050 °С в течение 20 мин в электродной ванне с расплавом соли хлористого бария. Такой режим нагрева позволяет избежать больших затрат энергии на деформацию и обеспечивает пластичность высокомарганцовистой стали Г13А при последующей закалке звеньев.

Нагретое до 1000…1050 °С звено укладывают в матрицу. В проушины звеньев с двух сторон вводятся технологические пальцы (четыре пальца). Затем верхняя матрица, перемещаясь в вертикальной плоскости, вытесняет металл к передним стенкам проушин (б), после чего дополнительные пуансоны (семь штук), перемещаясь в горизонтальной плоскости, окончательно формируют проушины вокруг технологических пальцев, а также цевки звена. Далее звено закаливают в ванне с водой и подают на контроль.

Источник https://ustroistvo-avtomobilya.ru/traktora/remont-hodovoj-chasti-gusenichny-h-mashin/

Источник https://ts.parts/information/gusenichnaya-khodovaya-chast-449810

Источник https://stroy-technics.ru/article/remont-detalei-khodovoi-chasti-gusenichnykh-mashin