Рулевое управление автомобиля. Виды, устройство и работа рулевого управления

Рулевое управление колесных транспортно-технологических машин (ТТМ) предназначено для выполнения двух основных функций. Первая заключается в изменении направления движения в соответствии с управляющим воздействием водителя. Вторая — в поддержании заданного направления движения, при наличии внешних возмущений (поперечный уклон дороги, боковой ветер и др.), стремящихся отклонить ТТМ от заданного водителем направления движения.

Колесные ТТМ и автомобили преимущественно оснащаются рулевым управлением, обеспечивающим заданное управляющими воздействиями водителя направление движения с помощью раздельного и согласованного поворота управляемых колес. Рулевое управление должно обеспечить такие углы поворота каждого из управляемых колес, при которых качение всех колес автомобиля происходит без бокового скольжения или с минимально возможным скольжением.

Требования в отношении управляемости, устойчивости, маневренности и легкости управления могут быть реализованы, если рулевым управлением обеспечивается:

- высокая жесткость деталей и отсутствие зазоров в их соединениях;

- согласованность (пропорциональность) углов поворота рулевого колеса и управляемых колес;

- согласованность кинематики элементов рулевого привода и направляющего устройства подвески;

- легкость управления и маневренность автомобиля (небольшая величина крутящего момента, необходимого для попорота, обеспечение «чувства дороги»).

Маневрирование поворотом управляемых колес — наиболее распространенный способ поворота ТТМ, но изменение направления движения, помимо указанного способа, может производиться:

- поворотом управляемых осей;

- складыванием звеньев транспортного средства; бортовым способом.

Кроме того, конструкция рулевого управления зависит от типа рулевого механизма (червячный, винтовой, реечный) и усилителя (гидравлический, электрический).

2. Способы поворота

Маневрирование поворотом управляемых колес — наиболее распространенный способ поворота автотранспортных средств. Рулевое управление с поворачиваемыми колесами достаточно полно удовлетворяет требованиям к рулевому управлению. Во всех случаях, когда это допустимо, число пар управляемых колес стремятся выбрать наименьшим. Это упрощает конструкцию рулевого управления, повышает устойчивость движения.

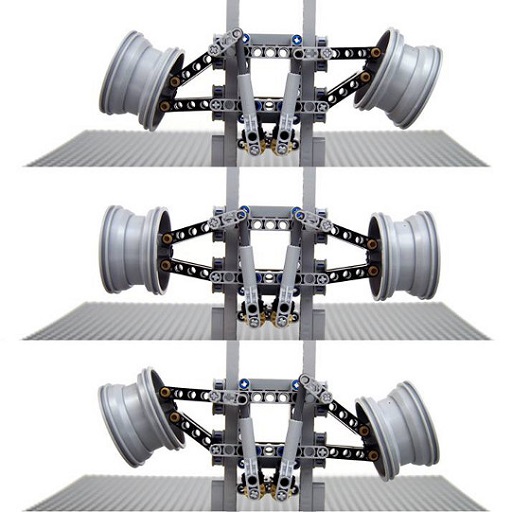

Однако, если число пар управляемых колес меньше, чем п-1, где п — общее число осей автомобиля, то при повороте неизбежно боковое скольжение неуправляемых колес. Расположение управляемых колес при таком способе поворота зависит от типа и назначения транспортного средства (рис. 1).

Рис. 1. Расположение управляемых колес: НП — направление поворота

Качение колес без бокового скольжения для двухосного автомобиля обеспечивается при передних управляемых колесах. Поворот автомобиля (рис. 1, а) происходит относительно т. О — центра поворота автомобиля, расположенного в точке пересечения оси задних колес и осей обоих управляемых колес. Управляемые колеса при этом повёрнуты на различные углы, и угол поворота внутреннего колеса Θв больше угла поворота наружного колеса Θн, Θв>Θн. Требуемое соотношение между углами зависит от расстояния между осями поворотных цапф В и колесной базы автомобиля L и определяется зависимостью ctg Θн= ctg Θв+B/L.

Показателем поворачиваемости автомобиля считают минимальный радиус поворота Rmin, равный Rmin = L/sinΘнmax. Для большинства автомобилей значение Θнmax составляет (30… 35)° и минимальный радиус приблизительно в два раза больше базы автомобиля. Предельный угол поворота управляемых колес может быть увеличен для автомобилей высокой проходимости до 45°.

Для улучшения поворачиваемости управляемыми могут как передние, так и задние колеса (рис. 1, б). Для такой схемы минимальный радиус поворота равен Rmin = L/(2sinΘнmax), т.е. при одинаковых базах радиус поворота может быть уменьшен в два раза.

Поворот трехосных автомобилей с передними управляемыми колесами (рис. 1, в) отличается тем, что качение колес среднего и заднего мостов без бокового скольжения невозможно. Поэтому колеса осей тележки стремятся расположить как можно ближе друг к другу, для этого сделать по возможности меньшими расстояния L и l. Для таких автомобилей дополнительным критерием поворачиваемости является «габаритный коридор» Вг — ширина полосы, за которую не выходит автомобиль при повороте.

Маневрирование при помощи поворота осей (рис. 2, а) или тележек (рис. 2, б), применяется в тех случаях, когда сделать колеса поворотными трудно по компоновочным соображениям из-за их ширины (пневмокатки, широкопрофильные колеса). Боковое скольжение колес по дороге с таким способом поворота неизбежно.

Поворот складыванием звеньев ТТМ (рис. 2, в) обеспечивает повышенную маневренность и может использоваться для специальных или длиннобазных машин. Угол складывания может достигать 90°.

Бортовый способ поворота (рис. 2, г) производится отключением от ДВС, при помощи фрикционов Ф1 , Ф2, приводов колес одного из бортов машины и торможении отключенного привода с помощью тормозных механизмов Т1 или Т2. Таким образом, поворот осуществляется практически на месте.

Рис. 2. Способы поворота колесных машин

Это наименее рациональный способ поворота, но при его использовании удается существенно упростить конструкцию машины. Способ больше всего подходит для короткобазных машин. На мягком грунте поворот сопровождается деформацией и сдвигом грунта, что ещё больше увеличивает сопротивление движению.

3. Основные схемы рулевого управления

Рулевое управление автомобилей состоит из рулевого механизма и привода рулевого управления (рулевой привод). Рулевой механизм (рис. 3) осуществляет передачу усилия от рулевого колеса 1 и вала 2 к рулевому приводу с одновременным увеличением передаваемого момента с помощью редуктора 3, 4. На ведомом валу редуктора 5 крепится рычаг (сошка) передающий усилие на звенья рулевого привода . Увеличение крутящего момента оценивается передаточным числом iрм рулевого механизма. В зависимости от типа рулевого механизма, передаточное число может быть постоянным или переменным. У легковых автомобилей передаточное число равно iрм = 12… 20, у грузовых автомобилей iрм = 15 … 25.

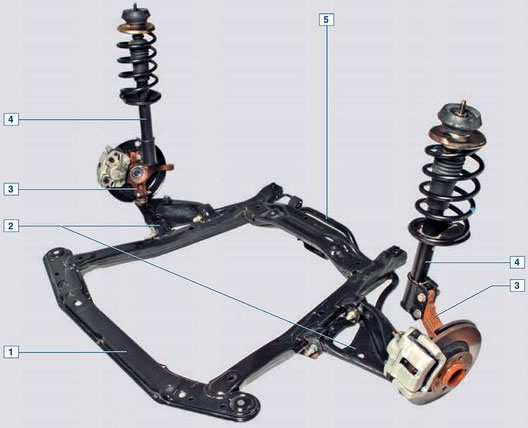

Рис. 3. Рулевое управление автомобилей с передней зависимой подвеской

Привод рулевого управления обеспечивает передачу усилия от сошки, неподвижно соединенной с выходным валом 5 (вал сошки) рулевого механизма к поворотным цапфам правого и левого управляемых колес. Конструкция рулевого привода существенно зависит от типа подвески передних колес.

Рулевой привод автомобиля с зависимой подвеской (рис. 3) состоит: из сошки 6, закрепленной на ведомом валу 5 рулевого механизма, продольной тяги 7, поворотного рычага 9, закрепленного на левой поворотной цапфе 11. При повороте цапфы 11 одновременно поворачивается жестко соединённый с ней нижний поворотный рыqаг 12 и соединенный с ним попереqной тягой 13 нижний поворотный рычаг 12 правой поворотной цапфы 16. Поворотные цапфы соединяются с балкой моста 15 шкворнями 1О, неподвижно закрепленными в балке моста. Продольная тяга 7 соединяется с сошкой и поворотным рычагом шарнирами 8, нижние рычаги поворотных цапф шарнирами 14 с муфтами, регулирующими длину попереqной тяги.

Рулевой привод автомобиля с независимой подвеской колес (рис. 4) отличается тем, что поперечная тяга выполняется разрезной, и состоит из двух боковых тяг 9, 10 и центральной тяги 4, шарнирно закрепленной на сошке 3 и маятниковом рыqаге 7. При повороте рулевого колеса поворачивается вал сошки 2 рулевого механизма 1 и неподвижно соединенная с ним сошка 3.

Рис. 4. Рулевое управление автомобилей с передней независимой подвеской

От сошки усилие передается на боковую тягу 1О и поворотный рыqаг 6 левой поворотной цапфы 12 и на центральную тягу 4, маятниковый рычаг 7, боковую тягу 9 и поворотный рычаг 8 правой цапфы 13. Все рычаги и тяги соединяются с помощью шаровых шарниров. Кронштейн маятникового рычага 14 крепится к кузову автомобиля.

Для регулирования угла схождения колес длина боковых тяг рулевого привода 9 и 10 может изменяться с помощью резьбовых муфт 5 и 11. Поворотные цапфы соединяются со стойками подвески 16 с помощью шкворней 15. Стойки закреплены к рычагам направляющего устройства подвески. Рулевое управление многих автомобилей дополняется усилителем рулевого привода, снижающим усилие на рулевом колесе при повороте управляемых колес и повышающим безопасность движения при повреждениях колеса или шины.

Установка электрического или интегрального гидравлического усилителя не влечет изменения схемы рулевого привода, поскольку усилители встроенного типа позволяют увеличить силовое воздействие непосредственно на детали рулевого механизма или на рулевой вал. Поэтому схема привода рулевого управления в этом случае определяется конструкцией подвески. При установке гидравлического усилителя раздельного типа, конструктивные элементы усилителя монтируются на элементы рулевого привода.

Принципиальная схема рулевого управления с усилителем раздельного типа и зависимой подвеской управляемых колес показана на рис. 5.

Рис. 5. Рулевое управление автомобилей с усилителем раздельного типа

Гидравлический насос 15 усилителя монтируется надвигателе автомобиля, управляющий механизм (клапан) 4 на продольной тяге привода 7, корпус силового гидравлического цилиндра 14 шарнирно крепится к балке переднего моста 11, а шток цилиндра шарнирно к поперечной тяге 1О. При повороте вала рулевого колеса 1, сошка 3 рулевого механизма 2 действует непосредственно на плунжер управляющего клапана 4, распределяющего жидкость от насоса 15 в правую или левую полость силового цилиндра 14. При повороте, например, направо, продольная рулевая тяга 7 смещается назад (НД — направление движения), поворачивая рычаги 8 и 9 по часовой стрелке.

Одновременно клапан управления 4 обеспечивает подачу жидкости в правую часть силового цилиндра 14. Сила давления жидкости действует на поршень цилиндра, через шток цилиндра и поперечную тягу 1О на поворотные рычаги 9 левой 12 и правой 13 поворотных цапф в направлении их поворота, увеличивая силовое воздействие на привод. Левая часть (полость) силового цилиндра в этот момент через клапан управления 4 соединяется со сливными трубопроводами 5 и жидкость поступает в резервуар 6 гидравлического насоса, не оказывая противодавления при перемещении поршня.

Рис. 6. Рулевое управление колесного транспортного средства с управляемой осью: НП — направление поворота

Привод рулевого управления колесного транспортного средства с управляемой осью (тележкой) (рис. 6) может выполняться без жесткой механической связи рулевого колеса и управляемых элементов привода. При повороте вала 1 рулевого колеса поворачивается сошка 2 рулевого механизма 3 и одновременно срабатывает клапан управления 4, интегрированный в рулевой механизм. Жидкость от гидравлического насоса 5 по трубопроводам высокого давления 7 поступает в соответствующую полость одного из силовых цилиндров 8 и 9, корпус которых закреплен шарнирно на раме транспортного средства 10.

Штоки цилиндров шарнирно крепятся к поворотной оси 11, поворачивающейся вокруг шкворня 12. Например, при повороте «налево» жидкость от клапана управления 4 под давлением поступает в верхнюю полость цилиндра 8 и нижнюю полость цилиндра 9. Сила давления жидкости воспринимается поршнями и через штоки передается на левую и правую части поворотной оси 11. Противоположные полости силовых цилиндров с помощью клапана управления соединяются со сливными магистралями 13, через которые жидкость сливается в резервуар 6.

4. Рулевые механизмы

Рулевые механизмы по конструкции делят: на винтовые, червячные и шестеренчатые. Требования, предъявляемые к конструкции рулевых механизмов, достаточно противоречивы. Для легкого поворота управляемых колес необходимо иметь большое передаточное отношение рулевого механизма, но при этом увеличивается время поворота управляемых колес. Поэтому, при постоянном значении передаточного числа Uрм редуктора рулевого механизма его величину для легковых автомобилей ограничивают в пределах Uрм = 12 … 20, для грузовых автомобилей Uрм = 15 … 25.

Рулевой механизм с глобоидным червяком и роликом (рис. 7) отличается малым внутренним трением и вследствие этого высокой долговечностью незначительным износом контактирующих поверхностей. Условия зацепления червяка и ролика практически не изменяются при больших углах поворота червяка.

Рис. 7. Рулевой механизм с глобоидным червяком и роликом

Глобоидальный червяк (глобоида — образующая червяка) позволяет выполнять регулировку зацепления даже при относительно больших износах. В картере 1 рулевого механизма на роликовом подшипнике 2 и подшипнике скольжения 3 установлен вал 4 сошки 5. В проушине вала 4 неподвижно закреплена ось 6 трехгребневого ролика 8. Ролик вращается на игольчатых подшипниках 7. Гребни ролика входят в зацепление с винтом глобоидного червяка 9, неподвижно закрепленного на рулевом валу 10, вращающемся на роликовых подшипниках 11. При повороте рулевого колеса поворачивается червяк 9 и вал 4 сошки вместе с роликом 8.

Ось 6 ролика сдвинута по отношению к оси червяка на величину Δ, равную примерно (5… 7) мм, что позволяет устранить зазор в зацеплении в случае износа деталей. Зазор устраняется смещением вала сошки вправо с помощью регулировочного винта 12, фиксируемого контргайкой 13. Регулировка зазора производится при положении прямолинейного движения управляемых колес. Зазоры в конических подшипниках 11 устраняются уменьшением количества прокладок 14.

Рулевой механизм винт — гайка — рейка — сектор (рис.  является комбинированным рулевым механизмом с двухступенчатым редуктором, отличающимся повышенным ресурсом. Первоначально применялся для грузовых автомобилей с большой полной массой.

является комбинированным рулевым механизмом с двухступенчатым редуктором, отличающимся повышенным ресурсом. Первоначально применялся для грузовых автомобилей с большой полной массой.

Рис. 8. Рулевой механизм винт — гайка — рейка — сектор

В первой ступени комбинированного рулевого механизма, вращение винта 1, жестко соединенного с валом рулевого колеса, преобразуется в поступательное движение шариковой гайки 2, на наружной поверхности которой нарезаны зубья рейки 3. Вторая ступень редуктора состоит из зубчатой рейки 3, находящейся в зацеплении с зубчатым сектором 4, закрепленном на валу сошки 5. Для увеличения КПД механизма, трение скольжения в гайке заменяют трением качения с помощью шариков 6.

Винт 1 установлен в картере 9 рулевого механизма на двух конических подшипников 10, натяг которых регулируется количеством прокладок между картером 9 и крышкой 11. Регулировка зазора в зацеплении рейка — сектор выполняется смещением вала 5 сошки вдоль оси вращения с помощью регулировочного вина 7, фиксируемого контргайкой 8. регулировка обеспечивается за счет конической формы и переменной толщины зубьев рейки и сектора.

Шестеренчатый (реечный) рулевой механизм (рис. 9) отличается простотой конструкции и в основном применяется на легковых автомобилях категории Ml. Редуктор состоит из шестерни 3, закрепленной на ведущем валу 2 и зубчатой рейки 4. При повороте рулевого колеса шестерня 3 перемещает рейку 4, с которой соединяются боковые тяги 8 и 9 привода рулевого управления. Боковые тяги шарнирно соединены с поворотными рычагами 11, жестко закрепленными на поворотных цапфах управляемых колес. Картер рулевого механизма 5 крепится к кузову автомобиля 17. Рулевой вал 2 с неподвижно закрепленной на нем шестерней 3 вращается в упорных шариковых подшипниках 12, установленных в картере 5.

Рис. 9. Реечный рулевой механизм

Предварительный натяг (зазор) в подшипниках регулируется с помощью регулировочного кольца 6. Рейка поджимается к шестерне упором 14 с пружиной 15. Угол схождения колес регулируется длиной боковых тяг с помощью резьбовых соединений 10 тяг 8 и 9 с шарнирами 16.

5. Привод рулевого управления

Привод рулевого управления состоит из деталей и узлов, передающих усилие, необходимое для поворота управляемых колес, от выходного вала (вал сошки) рулевого механизма к поворотным цапфам. К деталям и узлам привода рулевого управления относятся: сошка, тяги продольные, поперечные и боковые, поворотные рычаги и шарниры. Основными оценочными параметрами привода являются: угловое передаточное число iрп, коэффициент полезного действия iрп и жесткость привода ηрп.

Тяги с целью снижения веса и придания приводу жесткости изготавливаются из бесшовных стальных труб (сталь 20, 30, 35). Рычаги поворотных цапф, маятниковые и сошки являются ответственными деталями и изготавливаются методом ковки из конструкционных или легированных сталей (40, 35Х, 40ХН).

Ответственными узлами привода являются шарниры, зазоры в которых недопустимы. Шарниры (рис. 10) отличаются конструкцией устройств компенсации износа трущихся поверхностей. В основном применяются саморегулируемые шарниры (рис. 10, а, в, е), соединение деталей в которых без зазора и при постоянной плотности их сопряжения достигается действием предварительно поджатой пружины.

Саморегулируемые шарниры тяг состоят из следующих основных конструктивных элементов: шарового пальца 1, сухарей 2 и 3, поджимной пружины 4 и уплотняющей манжеты 7. Конической поверхностью гайкой палец фиксируется в бобышке рычага 8. Сухари устанавливаются к корпусе наконечника 6 тяги. Плотный контакт шаровой поверхности пальца и сухарей обеспечивается упругой силой пружины 4, поджатой крышкой 5. Крышка в корпусе шарнира может фиксироваться болтами (рис. 10, а) или завальцовываться стенками корпуса (рис. 10, в, е).

Регулируемые шарниры (рис. 10, б, г, д) обеспечивают возможность ремонтного воздействия при износе сопрягаемых сферических поверхностей пальца 1 и сухарей 2 и 3. Для этого в шарнирах (рис. 10, б, д) в один из сухарей 2 упирается пружина 4, сжатие которой регулируется с помощью резьбовой крышки 5. Положение крышки фиксируется с помощью шплинта или контрящей шайбы 9.

В шарнире (рис. 10, г) шаровая поверхность пальца 1 охватывается сферическими поверхностями сухарей 2 и 3. Торцовая поверхность внутреннего сухаря 2 имеет скос с углом а. Между сухарем 2 и завальцованной в тяге 6 заглушкой 10 устанавливается клин 11, нагруженный сжатой пружиной 4. Износ сопрягаемых поверхностей шарнира компенсируется смещением сухаря 2 за счет смещения клина 11 вверх под действием упругой силы пружины 4.

После того, как в процессе эксплуатации возможный ход клина будет исчерпан, зазор Δ станет равным нолю, клин с помощью штифта 9 возвращается в исходное положение. Пружина 4 при этом сжимается и с помощью резьбовой заглушки 5 вновь устанавливают зазор Δ. Направление действия упругой силы пружин может совпадать с осью пальца (рис. 10, а, в, е) или быть перпендикулярным к оси пальца (рис. 10, б, г, д).

Рис. 10. Конструкции шарниров поперечных и продольных тяг: а, б, в — шарниры поперечных тяг; г, д, е — шарниры продольных тяг

Шарниры с пружиной, действующей перпендикулярно оси пальца, используются в рулевых приводах грузовых автомобилей средней и большой грузоподъемности. Существенный недостаток шарниров этого типа состоит в том, что усилие пружины должно быть много больше усилий, действующих вдоль оси тяги при повороте. Это снижает долговечность вкладышей шарнира.

Шарниры с пружиной, действующей вдоль оси шарового пальца, этого недостатка не имеют. Кроме того, конструкция шарнира исключает поперечные колебания колес за счет деформации пружины. Усилие пружины в таких шарнирах может быть меньше максимального, значение усилия пружины выбирается из условия отсутствия зазоров при любых режимах движения. Для этого достаточно выполнить неравенство Fпp > Fj, где Fпр — сила пружины, Fj — максимальное значение вертикальной силы инерции, возникающей при наезде колеса на неровности дороги.

Рулевой привод при независимой подвеске колес должен исключать произвольный поворот колеса при его перемещении в вертикальной плоскости на направляющем аппарате подвески. При независимой подвеске нельзя использовать одну поперечную тягу, так как радиус качения колеса на рычагах много меньше длины радиуса качения поперечной тяги, что приводит к несоответствию кинематических траекторий перемещения колеса и наконечника тяги. Для того чтобы не происходило подобного, необходимо по возможности близкое совпадение центров качения колеса и тяги привода, что достигается применением разрезной, состоящей из трех частей, поперечной тяги.

В случае зависимой подвески конструктивные элементы привода крепятся к балке передних колес и перемещаются вместе с ней без изменения относительного положения элементов привода.

6. Усилители рулевого управления

Усилители рулевого управления служат для облегчения поворота управляемых колес автомобилей и повышения безопасности движения. В основном используются усилители гидравлического типа, в последние годы на легковых автомобилях стали использоваться усилители с электрическим приводом.

К усилителям предъявляют ряд специальных требований: автомобиль должен сохранять управляемость при неисправном усилителе, усилие поворота должно возрастать при увеличении сопротивления повороту колес, но не должно превышать значений, установленных в нормативных документах (0,1… 0,15)кН, обязательно наличие следящего действия при минимальном запаздывании срабатывания.

Гидравлические усилители по конструкции делятся на два типа: встроенные, также называемые интегральными, и раздельные. Гидравлические усилители обеспечивают следящее гидростатическое действие, позволяющее обеспечить пропорциональность углов поворота управляемых колес и рулевого колеса, а также пропорциональность моментов сопротивления повороту управляемых и на рулевом колесе.

Раздельный гидравлический усилитель (рис. 11) состоит из насоса 14 с бачком для масла 15, клапана управления золотникового типа 1, смонтированного на продольной тяге 6 и силового цилиндра 8, шток 17 которого соединен с поворотным рычагом цапфы, а корпус цилиндра с балкой моста 16.

Рис. 11. Схема раздельного усилителя

Клапан управления соединен маслопроводами с полостями А и Б силового цилиндра, нагнетательной 2 и сливной 3 полостями насоса 14. Внутри корпуса клапана управления 1 расположен золотник 7 с тремя герметизирующими поясками. В левом и правом пояске имеются отверстия 4, соединяющие полости а и 6 с реактивными камерами в и г клапана управления.

В нейтральном положении золотник 7 распределителя центрируется пружинами 11 и 12. В этом положении нагнетательный маслопровод 2 через полости а, б, трубопроводы 9 и 1О сообщается с полостями А и Б силового цилиндра и со сливной магистралью 3. Давление жидкости в смежных полостях цилиндра мало, и поршень цилиндра 8 практически уравновешен.

При повороте рулевого колеса (налево) тяга 13 перемещает золотник 7 вперед (вправо на рисунке), центрирующая пружина 12 сжимается, камера б отключается от слива и соединяется с нагнетательной магистралью 2. Жидкость под давлением подается в полость Б силового цилиндра, а полость А соединяется со сливным трубопроводом 3. Сила давления жидкости, действующая на поршень силового цилиндра 8, действует на поворотный рычаг и способствует повороту колеса 5 (налево). Пружины 11 и 12 определяют усилие срабатывания усилителя. Чем больше упругая сила предварительно сжатой пружины, тем при большем усилии на тяге смещается золотник и начинает работать усилитель.

Давление в силовом цилиндре зависит от момента сопротивления повороту колес. Следовательно, давление в полостях а и б и сообщающихся с ними реактивных камерах в и г также меняется пропорционально сопротивлению поворота. Сила давления жидкости, действующая на активную площадь золотника в реактивной камере, может быть уравновешенно только силой, действующей со стороны продольной тяги 13. Поэтому изменение давления в силовом цилиндре вызывает изменение усилия поворота руля. После прекращения поворота рулевого колеса управляемые колеса остаются в заданном положении, так как корпус распределителя продолжает смещаться относительно золотника за счет работы цилиндра и фиксируется в нейтральном положении пружинами 11 и 12.

Усилитель может работать и под действием сил, передаваемых от колеса. Вследствие жесткой обратной связи колесо 5 при повороте от внешнего воздействия через поворотный рычаг и тягу 6 смещает корпус 1 относительно неподвижного золотника. Давление в соответствующих камерах распределителя и силового цилиндра увеличивается, препятствуя повороту колес .

Интегральный гидравлический усилитель (встроенный) смонтирован вместе с корпусом рулевого механизма. К картеру рулевого механизма 1 крепится корпус распределительного механизма 2 (рис. 12). Опорами винта 3 рулевого механизма служат: шариковая гайка 4, закрепленная в поршне-рейке 5 и подшипник 6, установленный в корпусе 2 распределительного механизма.

Рис. 12. Схема интегрального усилителя

На винте 1 между шариковыми упорными подшипниками 7 и 8 закреплен золотник 9, центрирующийся относительно корпуса 2 с помощью реактивных плунжеров 10 , 11 и центрирующей пружины 12. Верхние части торцовых поверхностей плунжеров 10, 11 упираются в выступы корпуса 5, а нижние во внутренние кольца 13, 14 соответственно подшипников 7 и 8.

Полости а и 6 распределительного механизма соответственно через магистрали I и III сообщаются полостями А и Б силового цилиндра усилителя. Магистраль II высокого давления соединяется с нагнетательной полостью, магистраль IV (сливная) сообщается с резервуаром насоса гидроусилителя.

В нейтральном положении рулевого колеса (рис. 12) полости А и Б силового цилиндра усилителя через полости а и 6 распределительного механизма сообщаются со сливной магистралью IV. Силовое воздействие на поршень-рейку минимальное.

При повороте рулевого колеса, например направо, соединенный с валом рулевого колеса винт 3 поворачивается по часовой стрелке, и в течение некоторого, очень короткого времени минимального запаздывания, поршень 5 остается неподвижным за счет сопротивления со стороны колес, а винт 1 выкручивается из шариковой гайки 4, сжимая центрируюшую пружину 12. Золотник 9 при этом перемещается направо вдоль оси на величину зазора Δ между внутренним кольцом подшипника 7 и корпусом золотника 2. Средний герметизирующий поясок золотника 9 отделяет полость б распределительного механизма от нагнетательной магистрали 11.

Масло под давлением через магистраль 11, полость а распределителя, магистраль I поступает в полость А силового цилиндра. Давление масла действует на торцовую поверхность поршня-рейки и помогает повороту управляемых колес. В то же время противоположная полость Б силового цилиндра сообщается со сливной магистралью IV через полость б распределительного механизма. Вместе с поршнем-рейкой 5 перемещается винт 3 и закрепленный на нем золотник 9 распределителя. Поэтому усилитель работает, пока водитель, за счет поворота руля удерживает винт вместе с золотником распределителя в смещенном положении.

Прекращение поворота руля вызывает быстрое смещение золотника в исходное положение, в котором он фиксируется с помощью реактивных плунжеров и центрирующих пружин. При этом угол поворота управляемых колес будет соответствовать углу поворота рулевого колеса. Давление жидкости действует на внутренние торцовые поверхности реактивных плунжеров, поэтому при увеличении сопротивления повороту, давление жидкости увеличивается, одновременно увеличивается сила, действующая на реактивные плунжеры, и сила, необходимая для поворота рулевого колеса. Однако силовое следящее усилителя этого типа менее выражено, так как изменение крутящего момента хотя и прямо зависит от величины осевого усилия, но преобразуется в крутящий момент с помощью подшипников качения, отличающихся незначительным коэффициентам трения.

Насос лопастного типа. Давление масла в системе гидроусилителя создается насосом лопастного типа двухстороннего действия (рис. 13). Шкив клиноременного привода неподвижно укреплен на ступице, соединенной с валом ротора 5 с помощью сегментной шпонки.

Рис. 13. Насос гидроусилителя

В корпусе насоса (статор) имеется полость 3, сечение которой по форме приближается к эллипсу. При вращении ротора 5 масло поступает из резервуара 2 через фильтр в полость 3 насоса при этом лопасти 4 под действием центробежных сил выдвигаются из пазов ротора и прижимаются к внутренним криволинейным поверхностям статора, а давлением масла прижимаются к поверхностям пазов ротора. Между смежными лопастями образуются полости с меняющимся объемом, откуда масло вытесняется в полость статора, а затем в нагнетательную полость насоса 11.

Работа усилителя должна сопровождаться постоянством основных параметров рабочего тела — подачи (расхода) и давления масла. Выполнение этих условий обеспечивает адекватные управляющие воздействия при всех режимах движения и условиях эксплуатации. Поддержание постоянных значений подачи (расхода) и давления масла обеспечивают перепускной 6 и предохранительный 7 клапаны насоса. Масло через калиброванные отверстия 10 и 9 поступает в полость Г.

Давление масла действует на перепускной клапан 6 с обеих сторон. Однако давление в полости Г всегда меньше давления в полости В, вследствие дросселирования масла в калиброванных отверстиях (дроссель) 9 и 10. Перепад давлений в полостях В и Г увеличивается с увеличением частоты вращения ротора насоса и расхода масла. При этом давление рв в полости В всегда больше давления рг в полости Г, рв > рг . Поэтому при достижении насосом расчетной подачи перепускной клапан 6 открывается (смещается вправо) и часть масла через канал Д поступает из полости нагнетания в полость всасывания насоса — масляный резервуар. Предохранительный шариковый клапан 7 установлен в корпусе 8, герметично прилегающем к перепускному клапану 6. Клапан 7 открывается при давлении в нагнетательной магистрали, приблизительно равном 7 МПа, и ограничивает максимальное давление в системе.

Электрические усилители рулевого управления (электроусилитель, ЭУР), несмотря на недостаток электрической мощности системы электропитания, стали использоваться практически на всех типах легковых автомобилей. Основными преимуществами электроусилителя, по сравнению с гидравлическими можно считать:

- независимость работы усилителя от оборотов двигателя автомобиля;

- информативность (настройка характеристик усилителя руля в зависимости от скорости автомобиля);

- независимость работы усилителя руля от температуры окружающего воздуха;

- эконономичность (усилитель потребляет энергию только при вращении руля);

- коэффициент полезного действия электродвигателя намного выше КПД гидронасоса;

- высокая надежность (отсутствие шлангов, ремней, прокладок, сальников;

- не требует обслуживания (замены, доливки рабочей жидкости); обладает высокой симметричностью (отсутствие разницы вращающего момента при левом и правом вращениях руля).

ЭУР преимущественно применяются на автомобилях с реечным рулевым механизмом. В этом случае привод рейки рулевого механизма может быть «параллельным» или «последовательным». Конструкция реечного рулевого механизма с параллельным приводом рейки ЭУР показана на рис. 14.

Конструкция реечного рулевого механизма включает: электрический асинхронный двигатель 6, интегрированный с редуктором, на выходном валу которого неподвижно крепится шестерня 7, рулевое колесо с рулевым валом 1, на котором неподвижно крепится шестерня 3 рулевого механизма. Шестерни 3 и 7 находятся в зацеплении с рейкой 8 рулевого механизма. Работой электрического двигателя 6 управляет бортовой компьютер, (контроллер), который в соответствии с сигналами датчиков: 2 — угла поворота рулевого колеса и 4- момента на рулевом колесе вырабатывает сигнал управления для исполнительного устройства, регулирующего силу тока и его полярность в обмотках электродвигателя.

5

Рис. 14. Схема реечного рулевого механизма с ЭУР

Устройство технически объединяет механическую часть с электрической в едином блоке. Характеристики работы усилителя могут зависеть от скорости движения автомобиля, для этого в процессоре, в блоке памяти заложены соответствующие алгоритмы управления.

Электроусилители, в зависимости от полной массы и компоновки автомобиля , могут встраиваться в различные звенья рулевого управления. На рис. 15 показаны основные «классические» компоновочные схемы рулевого управления с электроусилителем. Вариант компоновки электроусилителя (рис. 15, а) в основном применяется для автомобилей с малой разрешенной массой. В этом случае усилитель 2 встроен в рулевую колонку 1. Усилитель 2 представляет моноблочную конструкцию, в которой объединены: электрический двигатель, червячный редуктор и электронный блок управления.

Ведомая шестерня редуктора крепится на рулевом валу, с которым соединен промежуточный вал 3, приводящий ведущую шестерню реечного рулевого механизма 4. Схема рулевого управления (рис. 15, б) применяется на легковых автомобилях «среднего» класса с полной массой до 2000 кг. Рулевой вал при такой компоновке разгружен от крутящего момента, создаваемого усилителем. Вариант компоновки (рис. 15, в) в основном используется для автомобилей с большой полной массой и микроавтобусов.

Рис. 15. Варианты конструктивных исполнений

В этом случае электроприод усилителя интегрирован с рейкой рулевого механизма. От ротора электродвигателя крутящий момент передается на рулевой механизм типа винт — шариковая гайка-рейка. Следящее устройство 5 и блок управления 6 обеспечивают следящее действие усилителя.

Рулевое управление: особенности,виды,устройство,фото,видео

Рулевое управление — одна из основных систем автомобиля, которая представляет собой совокупность узлов и механизмов, предназначенных для синхронизации положения рулевого колеса (руля) и угла поворота управляемых колес (в большинстве моделей автомобилей это передние колеса). Основное назначение рулевого управления для любых транспортных средств — это обеспечение поворота и поддержание заданного водителем направления движения.

Особенности узла и конструкция

На автомобилях используется кинематический способ смены направления движения, подразумевающий, что осуществление поворота происходит за счет смены положения управляемых колес. Обычно управляемой является передняя ось, хотя существуют и авто с так называемой системой подруливания. Особенность работы в таких авто заключается в том, что колеса задней оси тоже поворачиваются при изменении направления, хоть и на меньший угол. Но пока эта система широкого распространения не получила.

Помимо кинематического способа на технике используется еще и силовой. Особенность его заключается в том, что для совершения поворота колеса одной стороны притормаживаются, в то время, как с другой стороны они продолжают двигаться с прежней скоростью. И хоть этот способ изменения направления на легковых авто распространения не получил, на них он все же используется, но в несколько ином качестве – как система курсовой устойчивости.

Этот узел автомобиля состоит из трех основных элементов:

У каждой составляющей – своя задача.

РУЛЕВАЯ КОЛОНКА

Схема рулевого управления обязательно включает в себя колонку, которая состоит из следующих деталей и узлов:

- руля (или рулевого колеса);

- вала (или валов) колонки;

- кожуха (трубы) колонки с подшипниками, предназначенными для вращения вала (валов);

- крепежных элементов для обеспечения неподвижности и устойчивости конструкции.

Схема действия колонки заключается в приложении водительского усилия на рулевое колесо и последующей передаче направленно-вращательных движений руля всей системе, если водитель желает изменить режим движения автомобиля.

Рулевой привод

Конструкции рулевого привода различаются расположением рычагов и тяг, составляющих рулевую трапецию, по отношению к передней оси. Если рулевая трапеция находится впереди передней оси, то такая конструкция рулевого привода называется передней рулевой трапецией, при заднем расположении — задней трапецией. Большое влияние на конструктивное исполнение и схему рулевой трапеции оказывает конструкция подвески передних колес.

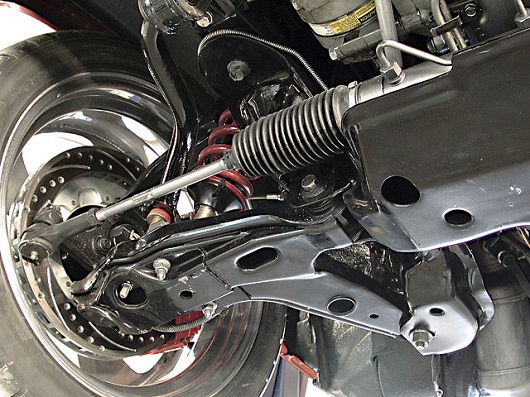

При зависимой подвеске рулевой привод имеет более простую конструкцию, так как состоит из минимума деталей. Поперечная рулевая тяга в этом случае сделана цельной, а сошка качается в плоскости, параллельной продольной оси автомобиля. Можно сделать привод и с сошкой, качающейся в плоскости, параллельной переднему мосту. Тогда продольная тяга будет отсутствовать, а усилие от сошки передается прямо на две поперечные тяги, связанные с цапфами колес.

При независимой подвеске передних колес схема рулевого привода конструктивно сложнее. В этом случае появляются дополнительные детали привода, которых нет в схеме с зависимой подвеской колес. Изменяется конструкция поперечной рулевой тяги. Она сделана расчлененной, состоящей из трех частей: основной поперечной тяги и двух боковых тяг — левой и правой. Для опоры основной тяги служит маятниковый рычаг , который по форме и размерам соответствует сошке. Соединение боковых поперечных тяг с поворотными рычагами цапф и с основной поперечной тягой выполнено с помощью шарниров, которые допускают независимые перемещения колес в вертикальной плоскости. Рассмотренная схема рулевого привода применяется главным образом на легковых автомобилях.

Рулевой привод, являясь частью рулевого управления автомобиля, обеспечивает не только возможность поворота управляемых колес, но и допускает колебания колес при наезде ими на неровности дороги. При этом детали привода получают относительные перемещения в вертикальной и горизонтальной плоскостях и на повороте передают усилия, поворачивающие колеса. Соединение деталей при любой схеме привода производят с помощью шарниров шаровых либо цилиндрических.

Гидроусилитель рулевого управления (гур)

Предназначен для облегчения работы водителя при повороте рулевого колеса. В последнее время применяется в рулевом управлении легковых автомобилей. Гидроусилитель работает по принципу шприца. Он состоит из насоса, распределительного устройства и гидроцилиндра.

ГУР представляет собой герметичный картер, внутри которого находится управляющий клапан и поршень-рейка. Этот поршень соединен винтовой передачей с рулевым валом и своей зубчатой рейкой с шестерней на валу, передающем усилие на рулевую рейку или сошку. С картером ГУР через патрубки соединен насос с расширительным бачком. В традиционных простых системах привод насоса осуществляется через ремень от коленчатого вала двигателя. В более современных насос ГУР приводится отдельным электромотором — такие усилители называют электрогидравлическими усилителями (ЭГУР). Пока руль находится в положении «прямо», управляющий клапан также пребывает в среднем положении, и рабочая жидкость перекачивается через него. При повороте же руля в ту или иную сторону клапан перемещается, и жидкость начинает давить на поршень, создавая усилие на валу.

При повороте рулевого колеса распределительное устройство направляет жидкость под давлением в одну из полостей гидроцилиндра, тем самым, помогая водителю на поворотах. При повороте налево, жидкость под давлением поступает в полость «А», а при повороте направо в полость «Б». Когда двигатель не работает, поворот руля будет осуществляться с заметным усилием, так как гидроусилитель не действует.

В обычных ГУР это усилие постоянно и не зависит от скорости движения автомобиля. Отсюда удобный на парковочных маневрах руль с ГУР оказывается недостаточно четким на скорости. Поэтому современные системы ЭГУР, кроме электромотора, имеют управляющий электронный блок, который, исходя из данных скорости автомобиля, рассчитывает нужную величину создаваемого усилия. Чем больше скорость машины, тем меньшее требуется усилие на руле. Соответственно, уменьшается давление на поршень, а при достижении определенной скорости, например 70 км/ч, гидроусилитель выключается вовсе.

При неисправности усилителя, также значительно возрастает усилие поворота рулевого колеса автомобиля. Естественно, что при этом невозможно сразу же отреагировать на изменившуюся дорожную обстановку, что может вызвать опасные последствия. Кроме того, при неработающем усилителе руля, возрастает физическая и эмоциональная усталость водителя. После непродолжительной поездки он уже не в состоянии принимать правильные решения и может явиться виновником дорожно-транспортного происшествия.

Устройство системы рулевого управления

Рулевое колесо (руль) — предназначено для управления водителем с целью указания направления движения автомобиля. В современных моделях оно дополнительно оснащается кнопками управления мультимедийной системой. Также в рулевое колесо встраивается передняя подушка безопасности водителя. Конструктивно система рулевого управления состоит из следующих элементов:

- Рулевая колонка — выполняет передачу усилия от руля к рулевому механизму. Она представляет собой вал с шарнирными соединениями. Для обеспечения безопасности и защиты от угона колонка может быть оснащена электрическими или механическими системами складывания и блокировки. Дополнительно на рулевой колонке устанавливается замок зажигания, органы управления светотехникой и стеклоочистителем ветрового стекла автомобиля.

- Рулевой механизм — выполняет преобразование усилия, создаваемого водителем через поворот рулевого колеса и передает его приводу колес. Конструктивно представляет собой редуктор с некоторым передаточным отношением. Сам механизм соединяет с рулевой колонкой карданный вал рулевого управления.

- Рулевой привод — состоит из рулевых тяг, наконечников и рычагов, выполняющих передачу усилия от рулевого механизма к поворотным кулакам ведущих колес.

- Усилитель рулевого управления — повышает усилие, которое передается от руля к приводу.

- Дополнительные элементы (амортизатор рулевого управления или «демпфер», электронные системы).

Стоит также отметить, что подвеска и рулевое управление автомобиля имеют тесную взаимосвязь. Жесткость и высота первой определяют степень отклика автомобиля на вращение рулевого колеса.

Виды рулевого управления

В зависимости от типа редуктора системы, рулевой механизм (система рулевого управления) может быть следующих видов:

- Реечный — самый распространенный вид, используемый в легковых автомобилях. Этот вид рулевого механизма имеет простую конструкцию и отличается высоким КПД. Недостатки заключаются в том, что этот тип механизма чувствителен к возникающим ударным нагрузкам при эксплуатации в сложных дорожных условиях.

- Червячный — обеспечивает хорошую маневренность автомобиля и достаточно большой угол поворота колес. Этот вид механизма меньше подвержен влиянию ударной нагрузки, но более дорогостоящий в изготовлении.

- Винтовой — принцип работы похож на червячный механизм, однако он имеет более высокий КПД и позволяет создавать большие усилия.

В зависимости от вида усилителя, который предусматривает устройство рулевого управления, различают системы:

- С гидравлическим усилителем (ГУР). Его основным достоинством является компактность и простота конструкции. Гидравлическое рулевое управление среди современных транспортных средств является одним из наиболее распространенных. Недостатком такой системы является необходимость контроля уровня рабочей жидкости.

- С электрическим усилителем (ЭУР). Такая система рулевого управления с усилителем считается наиболее прогрессивной. Он обеспечивает простоту регулировки настроек управления, высокую надежность работы, экономный расход топлива и возможность управления автомобилем без участия водителя.

- С электрогидравлическим усилителем (ЭГУР). Принцип действия данной системы аналогичен системе с гидравлическим усилителем. Главное отличие заключается в том, что насос усилителя приводится в действие электродвигателем, а не ДВС.

Рулевое управление современного автомобиля может быть дополнено следующими системами:

- Активного рулевого управления (AFS) — система изменяет величину передаточного отношения в зависимости от текущей скорости. Она позволяет корректировать угол поворота колес и обеспечивает более безопасное и устойчивое движение на скользких поверхностях.

- Динамического рулевого управления — работает аналогично активной системе, однако в конструкции в этом случае вместо планетарного редуктора используется электродвигатель.

- Адаптивного рулевого управления для транспортных средств — главной особенностью является отсутствие жесткой связи между рулем автомобиля и его колесами.

НЕПОЛАДКИ И НЕИСПРАВНОСТИ

К сожалению, рулевому управлению, как и всем остальным основным механизмам автомобиля свойственны поломки. Иногда они могут возникнуть на ровном месте, но в большинстве случаев им предшествуют определённые симптомы, а также неправильная эксплуатация автомобиля.

Есть ряд факторов, которые наносят существенный ущерб системе рулевого управления автомобилем. К ним относят следующие:

- плохое дорожное покрытие,

- агрессивное вождение,

- отсутствие своевременного технического обслуживания,

- некачественный ремонт рулевого управления,

- установка неоригинальных запчастей,

- превышение срока эксплуатации устройства.

В результате действия всех этих факторов в системе рулевого управления возникают неполадки. Если это произойдёт прямо на дороге, то возможны серьёзные последствия вплоть до ДТП. Именно поэтому так важно «прислушиваться» к признакам, которые если и не помогут сразу же определить неисправность, то вызовут как минимум настороженность.

КАКИЕ БЫВАЮТ НЕИСПРАВНОСТИ

Первое весомое обстоятельство, которое должно дать вам серьёзные основания для обращения в ТО — люфт при поворотах рулевого колеса. Если во внимание брать слова из учебника по правилам дорожного движения, то данный суммарный показатель не должен превышать 10 градусов. Вот только как его измерить, никаких указаний нет, фактически всё нужно делать на глаз.

Внимание! Каждый водитель знает, что система рулевого управления машиной настраивается с некоторой задержкой, проще говоря, колёса не сразу реагируют на действия водителя. Данный эффект в автомобильных кругах получил название свободный ход.

Чтобы понять, почему так происходит, рассмотрим более подробно схему системы рулевого управления. Основными её элементами являются червячок и ролик. В некоторых системах используется рейка и шестерни, но это уже детали.

В процессе эксплуатации описанные выше детали изнашиваются. Результат весьма предсказуем — угол холостого хода растёт. К счастью, данный недостаток довольно просто поддаётся ремонту. Мало того, в самой процедуре нет ничего сложного.

На червячно-роликовом узле есть винты. Достаточно их прикрутить и люфт станет гораздо меньше, а то и вовсе исчезнет. Для того чтобы узнать всё ли исправлено, или понять, нуждается ли система в исправлениях — возьмите люфтомер. Погрешность данного устройства практически нулевая.

Устройство крепится на рулевой колонке. Точнее, часть измерительного прибора в виде шкалы. Стрелка устанавливается на колесе. При желании вы можете сделать данное устройство самостоятельно. Но в таком случае за точность выводимых им данных вы же и будете нести всю ответственность.

РАСПРОСТРАНЁННЫЕ НЕИСПРАВНОСТИ

Есть ряд признаков, которые чётко указывают на определённые неисправности в рулевом управлении:

- стук во время движения — износ шарниров;

- пульсация рулевого колеса — нарушена настройка колёс;

- биение в рулевом колесе возможно при нарушении настроек колёс, износе деталей рулевых тяг или выходе из строя подшипника рулевой колонки;

- люфт больше чем 10 градусов — износ наконечников рулевых тяг.

Для каждой из этих неисправностей есть свой ремкомлект. Его можно приобрести в любом автомобильном сервисе.

Травмобезопасный рулевой механизм

При лобовых ударах серьезную опасность для водителя представляет рулевое колесо, которое часто причиняет тяжелые ранения. Поэтому ступицу рулевого колеса глубоко утапливают и обкладывают мягкими материалами. Рулевую колонку часто выполняют из перфорированного металла, так что при ударе она деформируется, поглощая пластическую энергию .

Предусматриваются и другие меры защиты, снижающие тяжесть последствий столкновения: возможность перемещения рулевого колеса и рулевой колонки и поглощения ими энергии удара, равномерного распределения удара рулевого колеса по поверхности груди водителя , а также складывающийся рулевой вал )

Технические требования к рулевому управлению по гост р 41.12-2001

6.1 Во время испытаний на столкновение порожнего транспортного средства в снаряженном состоянии и без манекена, с барьером и при скорости 48,3 км/ч (30 миль/ч) верхняя часть рулевой колонки и рулевого вала не должна перемещаться назад в горизонтальном направлении и параллельно продольной оси транспортного средства более чем на 12,7 см и в вертикальном направлении вверх более чем на 12,7 см, при этом оба размера рассматриваются по отношению к какой-либо точке транспортного средства, которая не переместилась в результате этого столкновения (под термином «по горизонтали подразумевается: в горизонтальной плоскости по отношению к салону неподвижного транспортного средства перед испытанием, а не а горизонтальной плоскости по отношению к грунту во время движения транспортного средства, а пол термином «по вертикали- подразумевается: в вертикальной плоскости, перпендикулярной горизонтальной плоскости, определенной понятием «по горизонтали» и направленной вверх).

6.1.1 Если транспортное средство приводится в движение с помощью электродвигателя, то испытание на столкновение, предписанное в пункте 6.1, проводится с установленным общим выключателем тягового аккумулятора в положение «ВКЛЮЧЕНО». Кроме того, в ходе проведения испытания и после него должно обеспечиваться выполнение нижеследующих предписаний:

6.1.1.1 моноблоки должны оставаться закрепленными в местах их установки.

6.1.1.2 жидкий электролит не должен попадать в отделение для пассажиров; допускается небольшая утечка, но за пределами транспортного средства и при условии, что объем жидкости, которая была пролита в течение первого часа после испытания, не превышает 7 % от общего объема жидкого электролита в тяговом аккумуляторе.

6.2 Если рулевая колонка сталкивается с моделью туловища, которая ударяется об эту колонку с относительной скоростью не менее 24,1 км/ч (15 миль/ч), то сила, с которой рулевая колонка воздействует на модель туловища, не должна превышать 1,111 даН (дека Ньютон) (11,11Н).

6.3 Если рулевое колесо подвергается удару со стороны ударного элемента, который сталкивается с ним с относительной скоростью 24,1 км/ч, то в соответствии с требованиями, указанными в приложении 5 ГОСТ Р 41.12-2001, замедление ударного элемента в общей сложности не должно превышать 80 g в течение более чем 3 миллисекунд. Замедление должно всегда составлять менее 120 g для КЧХ 600 Гц. (Комплексная частотная характеристика)

6.4 Рулевое управление должно быть спроектировано, сконструировано и установлено таким образом, чтобы:

6.4.1 до испытания на удар, указанного в пунктах 6.2 и 6.3, ни на одном из участков поверхности рулевого управления, которые обращены к водителю и которых может коснуться сфера диаметром 165 мм, не было опасных неровностей или острых граней с радиусом кривизны менее 2,5 мм;

6.4.1.1 после любого испытания на удар, указанного в пунктах 6.2 и 6.3, на том участке поверхности рулевого управления, который обращен к водителю, не было никаких острых или неровных граней, которые могли бы увеличить опасность или серьезность ранений водителя. Незначительные трещины и разрывы на поверхности не принимаются во внимание.

6.4.1.1.1 В том случае, если имеется выступающая деталь, изготовленная из нежесткого материала твердостью менее 50 единиц по шкале Шора А и смонтированная на жесткой опоре, требования пункта 6.4.1.1 применяются лишь к жесткой опоре.

(Твердость по Шору — один из методов измерения твердости материалов. Как правило, используется для измерения твердости низкомодульных материалов. Обычно — полимеров: пластмасс, эластомеров, каучуков и продуктов их вулканизации.

Метод и шкала были предложены Альбертом Ф. Шором в 1920-х годах. Он же разработал соответствующий измерительный прибор, называемый дюрометром

Метод позволяет измерять глубину начального вдавливания, глубину вдавливания после заданных периодов времени или и то и другое вместе.

Для измерения дюрометром Шора применяется несколько шкал (в общей сложности 12 шкал), используемых для материалов с различными свойствами. Две наиболее распространенных шкалы — тип A и тип D. Шкала типа A предназначена для более мягких материалов, в то время как D для более твердых. Все шкалы делятся от 0 до 100 условных единиц, при этом высокие значения соответствуют более твердым материалам).

6.4.2 Рулевое управление должно быть спроектировано, сконструировано и смонтировано таким образом, чтобы на нем не было элементов или вспомогательных приспособлений, включая привод сигнального прибора и элементы обшивки, за которые могут зацепиться одежда или украшения водителя в обычных условиях управления транспортным средством.

6.4.3 Если рулевое управление не входит в комплектное оборудование, то оно должно отвечать спецификациям, которые проверяются в ходе испытаний в соответствии с 2.1.3 приложения 4 и 2.3 приложения 5 ГОСТ Р 41.12-2001.

Установка рулевого управления осуществляется только при подаче заявки на его официальное утверждение в качестве отдельного механизма. Рулевое управление испытывается в полностью укомплектованном виде. Рулевое колесо должно устанавливаться таким образом, чтобы минимальное ударное расстояние между ним и испытательным стендом составляло 100 мм. Рулевой вал должен быть жестко закреплен на испытательном стенде таким образом, чтобы он не перемещался от удара.

6.4.4 В случае «универсального органа рулевого управления» эти требования должны удовлетворяться в отношении:

6.4.4.1 всех возможных углов наклона рулевой колонки, причем испытание должно проводиться, по крайней мере, для максимального и минимального углов наклона рулевой колонки в отношении всех официально утвержденных типов транспортных средств, для которых предназначается это рулевое управление;

6.4.4.2 всех возможных положений ударного элемента и макета туловища по отношению к рулевому управлению, причем испытания должны проводиться, по крайней мере, для среднего положения на всех официально утвержденных типах транспортных средств, для которых предназначено это рулевое управление. В тех случаях, когда используют рулевую колонку, она должна быть такого типа, который соответствовал бы «наихудшим» условиям.

6.4.5 Если для установки единого типа органа рулевого управления на различные рулевые колонки применяются переходные устройства и если можно показать, что при использовании таких переходных устройств характеристика поглощения энергии системы является аналогичной, то все испытания можно проводить с переходным устройством одною типа.

Особенности правостороннего и левостороннего руля

В большинстве стран левостороннее рулевое управление (или правостороннее движение). Основное отличие механизмов не только в позиции руля, но и в рулевом редукторе, который адаптирован под различные стороны подключения. С другой стороны, переоборудование правостороннего руля на левостороннее рулевое управление все же возможно. В современных автомобилях может быть предусмотрено правостороннее или левостороннее рулевое управление, что зависит от вида транспортного средства и законодательства отдельных стран. В зависимости от этого руль может располагаться справа (при левостороннем движении) или слева (при правостороннем).

В некоторых видах спецтехники, например, в тракторах, предусматривается гидрообъемное рулевое управление, которое обеспечивает независимость положения руля от компоновки других элементов. В этой системе отсутствует механическая связь привода и рулевого колеса. Для выполнения поворота колес гидрообъемное рулевое управление предусматривает силовой цилиндр, которым управляет насос-дозатор.

Основные достоинства, которые имеет гидрообъемное рулевое управление для транспортных средств в сравнении с классическим рулевым механизмом с гидравлическим усилителем: необходимость приложения меньших усилий для выполнения поворота, отсутствие люфта, а также возможность произвольного расположения узлов системы.

Таким образом, ГОРУ может обеспечивать и правостороннее, и левостороннее рулевое управление. Это позволяет его устанавливать в транспортных средствах с особыми режимами эксплуатации (дорожно-строительные машины, уборщики).

Неполадки в системе рулевого управления и подвески

Проблемы с системой рулевого управления: причины, последствия

Подвеска машины представляет собой целую систему, которая состоит из множества взаимосвязанных элементов. Они обеспечивают плавную и гладкую езду, даже когда автомобиль передвигается по бездорожью. Но если хотя бы один из компонентов подвески приходит в негодность, транспортное средство превращается в настоящий аттракцион с препятствиями. Схожая проблема ожидает и тех водителей, которые столкнулись с неполадками в системе рулевого управления.

Чтобы избежать неприятностей, которые ожидаемо обернутся дорогостоящим ремонтом, необходимо периодически проводить диагностику системы рулевого управления, а также подвески. Такая мера поможет исключить ненужные траты в будущем.

Если Вы столкнулись с подозрительным посторонним шумом в процессе езды, то лучше перестрахуйтесь. Вместе с тем, не стоит впадать в панику и тут же мчаться на автомобиле в дорогостоящий сервисный центр.

Экономия денег

Возможно, не все так страшно, как кажется на первый взгляд. Для начала проверьте все крепежные гайки и болты — они могли разболтаться и являются источником постороннего шума. Также существуют и другие симптомы, которые можно ошибочно принять за неисправность системы рулевого управления или подвески. Например, если транспортное средство все время тянет в сторону при езде, то, не исключено, что проблема в следующем:

— низкое или неравномерное давление в шинах (чтобы проверить, так ли это на самом деле, используйте манометр);

— неравномерный износ шин (внимательно осмотрите передние колеса на предмет их равномерного износа, и если заметите диспропорцию, замените обе шины).

Тем не менее, существуют и более серьезные проблемы, устранить которые не так просто, как предыдущие:

— разрегулированы так называемые углы установки колес;

— произошла разбалансировка рулевой тяги и рейки;

— залипает тормозной суппорт.

Нередки случаи, когда все 4 колеса в процессе движения начинает тянуть в разные стороны. С одной стороны, они вроде и подчиняются рулевому управления. А с другой – иногда позволяют себе странные движения. Причин может быть несколько:

— низкое или неравномерное давление в шинах (опять же поможет манометр);

— произошла разбалансировка колес;

— неравномерный либо излишний износ шин (так же, как и в предыдущем случае, осмотрите колеса и при необходимости осуществите их замену);

— рулевая тяга и рейки подверглись разбалансировке, из-за чего во время езды появляется слишком заметный люфт;

— разрегулированы углы установки колес.

Настораживающие симптомы

Порой некоторые автолюбители сталкиваются с тем, что в процессе езды по неровной проселочной дороге их машина начинает вести себя подобно взбешенному зверю. Вместо того, чтобы планомерно и плавно преодолевать препятствия в виде кочек и ложбинок, она словно пытается перепрыгнуть через них, из-за чего транспортное средство все время бросает то вверх, то вниз.

Возможными причинами столь странного поведения транспортного средства могут быть:

— изношенные амортизаторы либо стойки (поможет только их полная замена);

— просели или сломались рессоры (в первом случае их можно отремонтировать, во втором их необходимо заменить).

В некоторых случаях водители сталкиваются и с такой проблемой, когда рулевое колесо перестает их слушаться. Вернее, требуется прилагать дополнительные усилия, чтобы повернуть его в нужном направлении. Причины могут быть следующими:

— недостаточный уровень рабочей жидкости в системе гидроусилителя руля (необходимо ее долить до оптимального показателя);

— ослаблен или износился приводной ремень насоса рулевой системы (подтяните или замените его);

— в системе гидроусилителя руля наблюдаются протечки (осмотрите рулевую рейку и замените стойку, при необходимости);

— сломались крепления рулевой рейки.

Следующая проблема практически идентична предыдущей. С той лишь разницей, что автолюбитель испытывает трудности с рулевым управлением при движении на маленькой скорости. Как правило, это может происходить из-за:

— низкого уровня рабочей жидкости в системе гидроусилителя рулевого колеса (довести его до оптимального значения);

— ослабленного или изношенного приводного ремня насоса системы рулевого управления (требуется подтянуть/заменить его);

— недостаточного давления в усилителе насоса;

— протечек в системе гидроусилителя (проверьте рулевую рейку и замените стойку, если в этом есть необходимость).

Также в один прекрасный день водитель может столкнуться с вибрацией рулевого колеса во время движения на большой скорости. Зачастую это связано с:

— разбалансировкой колес;

— неравномерным или излишним износом шин;

— разболтанными гайками (проверьте все крепления на колесах);

— покоробленным тормозным диском (осмотрите роторы и в случае необходимости замените их).

Но, как правило, большинство автолюбителей обращаются в специализированные сервисные центры с такой распространенной проблемой, как чрезмерный люфт рулевого колеса. Происходить подобное может по следующим причинам:

— недостаточно жидкости в системе гидроусилителя руля (требуется долить ее до нужного уровня);

— изношены опоры подшипников (внимательно осмотрите стойки подшипников и при необходимости замените их);

— сломана или изношена рулевая тяга, рейка;

— изношены шаровые шарниры.

— сломано крепление рулевой рейки (в некоторых моделях авто эту проблему можно устранить локальным способом, а другие машины требуют замены всей рулевой рейки).

Но больше всего водителей бесит, когда все неровности дороги начинают отдаваться в рулевое колесо. Причем последнее реагирует даже на незначительные трещины в асфальте. В таком случае проблема может заключаться в:

— изношенных амортизаторах или стойках (поможет их замена);

— изношенных опорах подшипников (осмотрите стойки подшипников и в случае необходимости замените их);

— изношенных шаровых шарнирах (иногда можно обойтись ремонтом, но зачастую требуется полная замена шарниров).

Знакомы многим водителям и раздражающие звуки, которые начинает издавать рулевое колесо при его резких поворотах на низких скоростях. В особенности они проявляют себя во время парковки. Возможные причины:

— низкий уровень рабочей жидкости в системе гидроусилителя рулевого колеса;

— разбалансировка гидроусилителя руля (отрегулируйте так называемый силовой пояс);

— изношен приводной ремень насоса системы рулевого управления.

Не забывайте, что это только поверхностное руководство, которое поможет Вам диагностировать самые распространенные неисправности систем рулевого управления иvподвески. В отдельно взятых случаях проблемы могут быть более серьезными и неоднозначными.

Источник https://extxe.com/28212/rulevoe-upravlenie-avtomobilja-vidy-ustrojstvo-i-rabota-rulevogo-upravlenija/

Источник https://seite1.ru/xodovaya-chast/rulevoe-upravlenie-osobennostividyustrojstvofotovideo/.html

Источник https://1gai.ru/baza-znaniy/poleznoye/518129-nepoladki-v-sisteme-rulevogo-upravleniya-i-podveski.html