Модернизация передней подвески авто установкой амортизатора с регулируемым демпфированием

Введение

1 Технико-экономическое обоснование проекта

1.1 Анализ условий эксплуатации, климата, дорожных условий

1.2 Обоснование мощности силового контура

1.3 Обоснование типа привода

1.4 Расчет экономической эффективности проектируемого автомобиля

1.4.1 Прогнозирование себестоимости проектируемого автомобиля

1.4.2 Прогнозирование производительности проектируемого и базового автомобилей

1.4.3 Расчет годовой производительности автомобилей

1.4.4 Влияние надежности автомобилей на их производительность

1.4.5 Прогнозирование затрат на проектируемые и базовые автомобили в сфере их эксплуатации

1.4.6 Прогнозирование затрат на техническое обслуживание и эксплуатационные ремонты

1.4.7 Прогнозирование прочих эксплуатационных затрат (кроме амортизационных отчислений)

1.4.8 Обоснование оптовой цены проектируемого автомобиля и ее предельного значения

1.4.9 Годовые эксплуатационные затраты и удельные показатели

1.5 Годовой экономический эффект

2 Тяговый расчёт автомобиля

2.1 Скоростная внешняя характеристика двигателя

2.2 Передаточные числа трансмиссии

2.2.1 Передаточное число главной передачи

2.2.2 Передаточные числа коробки передач

2.3 Тяговый баланс автомобиля

2.4 Динамическая характеристика автомобиля

2.5 Характеристика ускорения автомобиля

2.6 Характеристика разгона автомобиля

2.6.1 Время разгона автомобиля

2.6.2 Путь разгона автомобиля

2.7 Мощностной баланс автомобиля

2.8 Топливная экономичность автомобиля

3 Расчет эксплуатационных свойств

3.1 Определение тормозной системы

3.2 Расчет системы рулевого управления

3.3 Расчеты подвески

3.4 Расчет показателей устойчивости автомобиля

4 Конструирование и расчет передней подвески

4.1 Выбор вертикальной упругой характеристики подвески

4.2 Анализ кинематики подвески

4.3 Расчёт пружины

4.4 Выбор и расчёт амортизатора

4.5 Расчёт нагрузочных режимов

4.6 Расчёт деталей подвески на прочность и долговечность

4.6.1 Расчёт шарового пальца нижнего рычага

5 Технический проект агрегата

5.1Основные требования, предъявляемые к подвеске

5.2 Выбор конструкции подвески

5.2.1 Подвески на двойных поперечных рычагах

5.2.2 Подвеска на продольных рычагах

5.2.3 Подвеска на продольных и поперечных рычагах

5.2.4 Подвеска Макферсон (подвеска на направляющих пружинных стойках)

5.3 Амортизаторы с переменным демпфированием

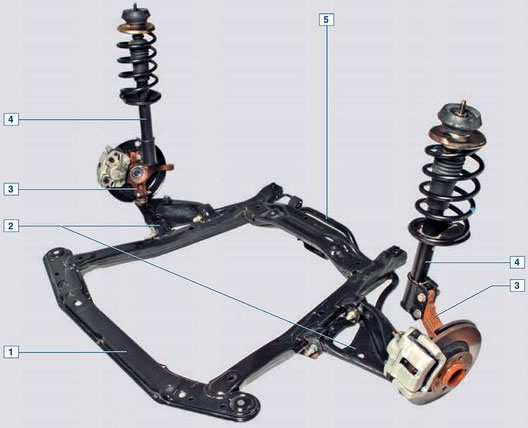

5.4 Структура агрегата

5.5 Технология сборки

5.5.1 Технологичность конструкции

5.5.2 Выбор типа производства и формы организации сборочных работ

5.5.3 Разработка и нормирование технологического процесса сборки

6 Безопасность и экологичность проекта

6.1 Системы активного и пассивного гашения колебаний

6.1.2 Профилактика вибрационных заболеваний

6.2 Статическое электричество возникающие в автомобили, методы его снижения

6.3 Выявление наличия ременных передач и прочих элементов, создающих возможность образования статического электричества и возникновения искровых разрядов во время работы. Разработка мероприятий, исключающих возможность образования зарядов статического электричества и возникновения искровых разрядов

7 Экономическая эффективность проекта

7.1 Определение цены, прибыли и дохода проектируемого автомобиля

7.2 Определение расхода материалов

7.3 Расчет капитальных вложений

7.4 Определение срока окупаемости

Заключение

Список литературы

Описание работы

Дипломная работа выполнена в двух частях пояснительной записке со всеми сопутствующими расчетами и описанием, графической части с необходимым перечнем чертежей и графиков. Целью данного дипломного проекта является усовершенствование передней подвески макферсон автомобиля с передними ведущими колесами, путём замены стандартного амортизатора на модернизированный в подвеске легкового автомобиля. Амортизатор, регулируемый трёхступенчатый, что позволит использовать оптимальное демпфирование в зависимости от выбранного пути следования. Вышеприведённое техническое решение позволило расширить диапазон применения проектируемого автомобиля по сравнению с выпускаемым на заводе. При необходимости, при движении по загородной трассе с хорошим покрытием, можно сделать подвеску более жесткой, это позволит повысить управляемость и обеспечить большую безопасность, а при движении в городе с плохим качеством дорожного покрытия и низкой скоростью увеличить мягкость подвески. При этих двух характеристиках имеется и третья среднее положение, когда настройки становятся среднее по обоим параметрам. Вышеуказанная модернизация позволяет увеличить комфорт автомобиля, его управляемость и безопасность, но и увеличивает сложность передней подвески, стоимость ремонта.

В данной дипломной работе содержатся все необходимые расчеты и результаты исследований техническую и экономическую выгоду от внедрения амортизатора с переменным коэффициентом демпфирования.

Содержание архива

1. Записка пояснительная;

2. Технологическая схема сборки 1 лист формата А1;

3. Маршрут обработки заготовки 1 лист формата А1;

4. Тяговый расчет автомобиля 1 лист формата А1;

5. Графическое изображения к расчету 1 лист формата А1;

6. Чертеж общего вида подвески 1 лист формата А1;

7. Приспособление 1 лист формата А1;

8. Деталировка 1 лист формата А1;

9. Спецификации 2 листа формата А4;

10. Экономика 1 лист формата А1.

Краткая инструкция:

- Ищите подходящую работу в строке поиска в центре страницы сверху или по боковой панели навигации слева.

- Оцените качество работы с помощью содержания и скриншотов чертежей, которые находятся в архиве. Для просмотра скринов скачайте архив со страницы оплаты.

- Если работа вас устраивает, выберите способ оплаты (ArsenalPay, ЮMoney или прямым переводом на карту) или воспользуйтесь личным кабинетом и личным счетом, который вы можете пополнить там же.

- Ожидайте, на вашу почту придет пароль от архива. Чтобы ускорить получения пароля, необходимо правильно заполнить форму оплаты — указать свой электронный адрес.

- Если нужно срочно, то обращайтесь лично на WhatsApp или на телефон, указанный в шапке сайта.

Быстрая навигация по ключевым вопросам:

- Как оплатить работу?

- Система скидок

- Как вы поймете, что это я заплатил за работу?

- Как долго придется ждать пароль к оплаченной работе?

- Почта: hello@studiplom.ru, studiplom2010@yandex.ru

Цена дипломной работы 3850 ₽ Получить скидку 20%

Нашли дешевле? — Где? Сделаем еще дешевле!

| КУПИТЬ ДИПЛОМНУЮ РАБОТУ |

Эту работу вы можете получить по обмену

Помочь выбрать?

Отправьте выданное вам техническое задание на электронную почту help@studiplom.ru. Мы бесплатно подберем и вышлем на ваш EMAIL ссылки на варианты готовых работ, которые максимально точно вам подходят.

Об этой работе

Автор (псевдоним): Евгений

Модератор(ы): Штатный модератор StuDiplom — В проверке этой работы участвовал наш опытный модератор, который проверил её содержание и полноту.

Категории: Дипломные работы > Модернизация авто

ID работы: N-DP-1143, размер архива: 2.3 Мбайт

Дата публикации: 07.02.2018 19:39

Принимаем:

Пишите, звоните до 21: 00 по Москве:

©Проект-Технарь, 2010-2022

Все работы, чертежи и связанные с ними материалы принадлежат его автору и предоставляются только в ознакомительных целях.

ИНН550705958503

Проект станции технического обслуживания с разработкой участка для ремонта ходовой части легковых автомобилей. Дипломная работа Проект станции технического обслуживания с разр. Пояснительная записка к дипломному проекту Проект станции технического обслуживания с разработкой участка для ремонта ходовой части легковых автомобилей для гу санаторий Приморье

Единственный в мире Музей Смайликов

Самая яркая достопримечательность Крыма

Скачать 445.51 Kb.

2.3 Технология ремонта передней подвески

2.3.1 Анализ на работоспособность передней подвески Toyota Corona

При движении автомобиля по дороге обеспечиваются относительные перемещения в кинематических парах. От двигателя через шлицы хвостовика передаётся вращательное движения на ступицу колеса . В следствии давления на боковые поверхности шлицов возникает износ, через некоторое время появляются зазоры, что приводят к возникновению вибраций, и затем ведёт к усиленному износу поверхностей. В результате динамических нагрузок происходит откручивание гайки с вала привода колеса . Это приводит к тому, что меняется зазор в подшипниках . Из-за этих зазоров происходит неравномерное распределение нагрузок, что приводит к износу посадочных мест внутреннего и наружнего кольца подшипника. При попадании грязи через сальники во внутрь ступицы, происходит износ поверхности соприкосновения внутреннего кольца подшипника со ступицей колеса.

При движении автомобиля по дороге в нижней шаровой опоре попадает пыль и влага во внутрь между поверхностями нижнего шарового пальца и поворотного кулака , что приводит ускоренному износу поверхности соприкосновения шарового пальца с поворотным кулаком . При динамических нагрузках колеса на нижней шаровой опоре откручивается гайка с шарового пальца , что приводит к появлению зазоров в следствии чего приводит к нежелательным стукам шарового пальца об подшипник шаровой опоры.

После анализа работоспособности передней подвески автомобиля и составления схемы разборки,

2.3.2 Схема разборки подвески автомобиля ВАЗ 2110

Составляется схема разборки и технологическая карта разборки. В процессе разборки производится дефектация деталей и зависимости от вида дефекта, и рассчитывается коэффициенты годности-Кг, замены- Кзам и износа- Кизн.

2.3.3 Технологический процесс восстановления шаровой опоры

Схемы технологического процесса ремонта шаровой опоры

В технологической части дипломного проекта разрабатывается технологический процесс восстановления работоспособности изношенных поверхностей подшипника шаровой опоры. Составляем карту маршрутно-технологического процесса ремонта подшипника шаровой опоры автомобиля Toyota Corona.

При восстановлении подшипника шарового шарнира выбираем такой способ ремонта, при котором не требуется разборка шарнира, так как конструкция шаровых шарниров автомобиля Toyota Corona неразборная. Для восстановления шаровых опор подходит способ ремонта по системе SJR.см. плакат № 9.

С помощью американской технологии «SJR System» производится ремонт всех шаровых соединений и подшипников скольжения на любом оборудовании и транспортных средствах.

Поэтапное описание процесса восстановления шарового шарнира

1.-Снять пыльник. Проверить пыльник на наличие порезов, трещин.

2.-Помыть шаровую опору. Убрать старую смазку.

3.-Шаровой шарнир зажимают в тисках.

4.-Проверить наличие люфта. Для проверки использовать динамометрический ключ. Проворачивая шаровой палец вокруг своей оси замерить крутящий момент, который не должен быть менее 0,3 Нм (если менее, то восстановление нецелесообразно).

В корпусе шарового шарнира, делается технологическое отверстие и нарезается резьба.

1.-К отверстию подсоединяется экструдер (наконечник накручивается на резьбу), с другой стороны к экструдеру подводится сжатый воздух под давлением 8кгс.

2.-С помощью газовой горелки, нагревая корпус экструдера, расплавляют полимер, находящийся в корпусе экструдера. Температура плавления полимера 200оС. Во время заполнения полимера полости шарового шарнира, шаровой палец вращают относительно корпуса опоры.

3.-После остывания полимера, динамометрическим ключом проверяют крутящий момент вращения шарового пальца, он должен быть не более 1,96-5,86 Нм.

4.-Технологическое отверстие заделывают герметиком.

Описанная выше технология требует применения материала полиуретана – полимера с уникальными свойствами, применяемого для изготовления деталей для сверхтяжелых условий эксплуатации.

Полиуретан, из-за сложной технологии производства, применяется в основном только для особо ответственных узлов (детали подвески автомобиля), где применение резины (каучука) неоправданно, в силу малого срока службы и достаточно средних эксплуатационных характеристик.

Последние разработки в области химических технологий позволили применять полиуретан в машиностроении и при сервисном обслуживании автомобилей.

В таблице 3.3 приводится карта маршрутного технологического процесса восстановления шаровой опоры передней подвески легкового автомобиля.

Расчёт режимов

При мойке шарового шарнира используется высокочастотная моечная машина.

Частота колебаний: 1500 Hz

Моечная жидкость: Химический состав на основе щелочей ПРОМ 2000.

Температура моющей жидкости. 800С. После мойки шарнир обдувают струей сжатого воздуха.

2. Сверление (фрезерование отверстия)

- Определяем глубину фрезерования

- Подача при фрезеровании

- Определяем расчётную скорость резанья при фрезеровании

; (3.19)

где Кv = KLv KMv KHv — поправочный коэффициент.

KLv- коэффициент, учитывающий глубину отверстия в зависимости от диаметра фрезы KLv = 1,0;

KMv- коэффициент, учитывающий влияние материала.

Для стали

(3.20)

где = 0.9

KMv- коэффициент, учитывающий материал фрезы

Для фрезы из быстрорежущей стали KMv = 1,0; то

(3.21)

постоянная для данных условий фрезерования

T- стойкость фрезы

Принимаем

Cv = 9,8; bv = 0,4; Xv = 0; Yv = 0.7; m = 0,2;

Получим

м/мин

- Определяем расчётную частоту вращения шпинделя

об/мин

По паспорту станка 6Р12

nmin = 31,5 об/мин

nmax = 1400 об/мин

Принимаем число оборотов об/мин и пересчитываем скорость фрезерования

м/мин

Основные режимы фрезерования

- Определяем крутящий момент

(3.24)

где СМ = 0,0345; q = 2,0; Y = 0,8 для стали

Кp- поправочный коэффициент;

D- диаметр фрезы.

Hм;

6. Определяем осевую силу фрезерования

(3.25)

где постоянная для данных условий фрезерования Ср = 68;

Дипломная работа на тему Передняя независимая подвеска с регулировкой жёсткости ВАЗ-1118 (Лада Калина)

Подвеска автомобиля предназначена для обеспечения упругой связи между колесами и кузовом автомобиля за счет восприятия действующих сил и гашения колебаний. Подвеска входит в состав ходовой части автомобиля.

Подвеской автомобиля называется совокупность деталей, обеспечивающих упругую связь между кузовом (рамой) и колесами автомобиля, уменьшение динамических нагрузок на кузов и колёса, и затухание их колебаний, а также регулировать положение кузова автомобиля во время движения. Подвеска, являясь промежуточным звеном между кузовом автомобиля и дорогой, должна быть лёгкой и наряду с высокой комфортностью, обеспечивать максимальную безопасность движения и плавность хода. Для этого необходимы точная кинематика колёс, высокая информативность рулевого управления, а также звукоизоляция кузова от жесткого качения шин. Кроме того, надо учитывать, что подвеска передаёт на кузов силы, возникающие при контакте колеса с дорогой, поэтому она должна быть прочной и надежной. Применяемые шарниры должны легко поворачиваться и обеспечивать шумоизоляцию кузова. Упругие элементы (пружина и амортизатор) должны быть простыми и компактными, и допускать достаточный ход подвески [1].

Работа подвески основывается на преобразовании энергии удара при наезде на неровность в сжатии упругого элемента подвески, вследствие чего сила удара, что передается на кузов, уменьшается, и плавность хода возрастает. Подвеска автомобиля обеспечивает упругую связь рамы или кузова с мостами и колесами, плавность хода, устойчивость и проходимость автомобиля. А это очень важно для автомобилей, участвующий в ралли-рейдах.

Плавность определяет комфортность езды. Устойчивость определяет способность противодействовать заносам и опрокидыванию, т.е. безопасность. Для этого необходимы точная кинематика колес, высокая информативность управления (не только рулевого), а также изоляция кузова от дорожных шумов и жесткого качения радиальных шин (особенно с низким профилем).

Проходимость определяет способность преодолевать различные препятствия. Заметим, что здесь необходится без компромиссов, поскольку эти требования весьма противоречивы. Например, мягкое подрессоривание иногда ухудшает устойчивость автомобиля. И наоборот — повышение жесткости ухудшает комфортность езды, уменьшает ресурс. И так далее.

Подвеска автомобиля, в классическом понимании, состоит из упругого, направляющего и гасящего элементов.

Назначение упругого элемента — смягчать толчки от дороги. Эту функцию могут выполнять рессоры, витые пружины, торсионы, пневматические или гидропневматические элементы. Два последних типа позволяют изменять клиренс.

Направляющее устройство подвески определяет характер движения колеса относительно дороги и кузова и передаёт толкающие, тормозные и боковые усилия от колес на раму или корпус автомобиля. В случае пружинной подвески направляющим устройством служат грузы и штанги подвески. В рессорной подвеске сама листовая рессора передает продольные и боковые усилия, благодаря чему конструкция подвески упрощается.

С ростом скоростей колебания кузова стали влиять не только на комфорт, но и на безопасность. Так появились амортизаторы (гасительный элемент), поначалу фрикционные, затем гидравлические рычажные и, наконец, телескопические двухтрубные, успешно применяемые по сей день.

Источник https://www.studiplom.ru/Diplom/Modernizatsiya_peredney_podveski_avto_ustanovkoy_amortizatora_s_reguliruemyim_dempfirovaniem

Источник https://topuch.ru/poyasnitelenaya-zapiska-k-diplomnomu-proektu-proekt-stancii-te/index4.html

Источник http://tehdiplom.ru/diploms/tehnika/0011022-m1-perednyaya-nez-aya-podveska-s-regulirovkoy-zhestkosti/