Все о сварке дисков

Знать все о сварке дисков необходимо не только самим сварщикам, но и автовладельцам. Ведь они должны хотя бы в общих чертах понимать достоинства и недостатки разных технологий, ключевые требования. А профессионалам сварочного дела жизненно важно еще как следует представлять себе и подготовку к работе.

Особенности

Самый важный факт, который сразу необходимо иметь в виду — сварка дисков в условиях дома вполне допустима и даже дает довольно неплохие результаты. Предубеждения на ее счет обычно связаны именно с несоблюдением установленной технологии. Придется обязательно перед ремонтом автомобильных дисков обзавестись надежным, мощным сварочным аппаратом. Следующий немаловажный момент — каждый тип колесных элементов требует своего особого обращения. Это связано с тем, что получают их по разной технологии.

Так, при создании литых конструкций используют алюминий, магний и медь. Эти металлы плавят в определенных пропорциях. Прочность получающегося вещества вполне прилична. Но когда ездят на высокой скорости по неровным участкам, весьма вероятно появление трещин. И не все такие дефекты можно заварить.

Обычно потребность в работе возникает, когда появляются:

трещины в бортах диска;

расколы тех же бортов.

Важно: когда трещина охватывает весь диаметр детали, заниматься сварочными работами нельзя. Никакая прочность шва не компенсирует уже нарастающие напряжения во внутренних слоях. Раскол всего колеса становится вероятен даже при минимальной механической нагрузке. Также спецификой сварки литых дисков будут:

неизбежное изменение структуры сплава и его механических параметров;

потеря части заявленных изготовителем свойств;

непригодность каких-либо методов, кроме аргонной сварки.

Для кованых дисков также крайне широко применяют сварку в защитной среде аргона. Но встречаются деформации подобных колесных деталей нечасто. Потому-то они и являются «редкими гостями» в автомастерских. Что касается легкосплавных конструкций, то дать им единую характеристику нельзя. Ведь состав сплавов и их основные свойства могут сильно отличаться, и потому один диск сваривается прекрасно, а другой, внешне на него похожий, быстро покрывается трещинами.

Способы

Литой диск обычно сваривают, наплавляя специальный пруток на деформацию. Отсутствие окисления металла (при грамотном исполнении работы, разумеется) позволяет гарантировать плотность и стабильность шва. При наличии инверторного аппарата можно проводить также аргонодуговую сварку. В этом случае применяют неплавкий электрод из вольфрама и специальную присадку.

Сварочная поверхность окажется даже более ровной, чем при обычных работах на воздухе.

Что необходимо?

Для работы потребуются:

устройство электродуговой сварки с подачей переменного тока по стандартам TIG AC/DC;

прутки для добавления присадок;

УШМ и некоторые другие приспособления для расчистки поверхности;

индивидуальные средства защиты;

баллоны с аргоном;

газовые расходомеры на основе манометров;

термометры (особенно важны, если предстоит работать часто).

Подготовка

Как и всякое другое металлическое изделие, автомобильный диск должен быть тщательно вычищен от пыли и прочих загрязнений. При наличии трещин производится «запил». Если же обнаружили скол, придется готовить к сварке края диска. Выполняют это так:

зачищается участок около фаски;

весь металл обезжиривается при помощи ацетона.

Трещины расширяют, убирая краску не только на поврежденной поверхности, но и в радиусе 1 см от нее. Подготовка к устранению сколов сложнее. Понадобится обрабатывать как проблемную зону, так и заготовку, которая будет ее закрывать после ремонта. Сформировать заплату точно необходимой формы поможет обвод бумаги, приложенной к пораженному участку, карандашом по контуру.

Все, что приваривают, должно быть зачищено от краски минимум на 1 см от края; идеальный способ решить эту задачу — использование «болгарки».

Технология

Как только завершены все приготовительные манипуляции, надо браться за работу, и действовать придется быстро, пока эффект не пропал. Место, назначенное для сварки, прогревают горелкой. Изменение цвета нагреваемого металла зависит от его состава, и этот момент обязательно надо узнавать заранее. Как только достигнут необходимый прогрев, сразу начинают применять присадочный материал. Малейшая задержка недопустима!

Заплатку на скол начинают наносить, прихватывая ее слегка. Это существенно повысит качество сцепления. На толстых дисках сварку ведут поэтапно, с аккуратным расположением швов друг над другом. Подобное требование гарантирует надежность и длительную службу подготавливаемого соединения.

Как только работы завершены и металл остыл, требуется прочистить сварочный шов при помощи УШМ и приготовить его к окрашиванию.

Первоначальный прогрев металла должен происходить до 200 — 250 градусов. Если этого не сделать или повысить температуру больше положенной, сварка может только усилить деформацию диска. К сведению: вместо газовой горелки иногда применяют резаки модели РЗП-300 в режиме бескислородной работы. Начинают с кругового прохода по всей конструкции, и затем уже нагревают необходимую зону. В обоих случаях греть отдельные точки нельзя, нужно совершать колебательные движения по окружности.

Для самой сварки профессионалы часто рекомендуют электроды модели WL-15 с золотистым окрасом. Диаметр инструмента может составлять 0,24 либо 0,3 см. Присадочные прутки должны быть идентичны по составу с материалами самих дисков. Диаметр их в норме совпадает с сечением электрода или близок к нему. Важно: лучше наплавить немного больше металла, чем нужно, и затем убрать его болгаркой, чем сделать некачественный шов.

Сплавы алюминия можно заваривать плавкими электродами модификации ОК 96.50. Пораженную зону в этом случае прогревают горелкой либо паяльной лампой до 300 градусов. Чтобы улучшить розжиг электрода, его согревают до 150 градусов. Заплатки прихватывают на концах и лишь после этого работают с основной длиной.

Глубокие трещины требуется заделать изнутри, добиваясь выхода наружу сварочного расплава.

О том, как выполнить сварку литого диска аргоном, вы можете узнать ниже.

Как заварить диск аргоном

На автомобилях часто используются практичные легкосплавные алюминиевые колесные диски, придающие машине стильный вид. Они эксплуатируются долго, выдерживают большие нагрузки на дорожных неровностях, но иногда получают повреждения при попадании в ямы и колдобины на больших скоростях. Ремонт обходится дорого, занимает немало времени, имеет свои нюансы и особенности. Лучший способ – сварка дисков аргоном. Она восстанавливает поврежденные участки и возвращает изделиям вторую жизнь. Шов получается крепкий и надежный.

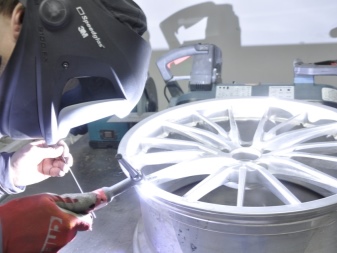

Сварка автомобильного диска.

Какие повреждения убирают с помощью сварки

Кованый диск отличается высокой хрупкостью, литой – легко гнется.

В результате попаданий в неприятные ситуации на дорогах на металле могут появиться:

- искривления обода;

- разломы;

- глубокие задиры и царапины;

- трещины;

- отсутствие отдельных фрагментов;

- сколы.

Сварочный шов.

Все неисправности, кроме трещин ступицы, поддаются устранению.

Важность грамотной сварки

Устранение дефектов на дисках можно доверять опытному специалисту. При большой востребованности ремонта работники без опыта предлагают свои услуги. В результате вращающийся диск испытывает немалые нагрузки и часто рассыпается при попадании в яму. Это может привести к неприятностям: ушибам, ранениям, разбитым автомобилям и смертельным случаям.

Аргонная сварка литых дисков – дело, требующее:

- большого внимания мастера;

- исправности оборудования;

- правильной подготовки поврежденного материала;

- проведения заключительных работ.

Процесс сварки диска.

Необходимо искать для проведения ремонтных работ специалистов с опытом, например РЛД-группы. Простое наложение шва поверх трещины недопустимо. Достичь мастерства можно только на практике, выполняя сварку аргоном сколов на деталях из алюминия и титана.

Квалификация работника исключает дисбаланс колеса, предупреждает его биение и сберегает автомобиль от нежелательных последствий.

Преимущества и особенности аргонодуговой сварки

- Основными преимуществами аргонодуговой сварки являются:

- Не нужно менять полностью диск на новый из-за трещины или скола. Скол можно исправить с помощью аргонной сварки литого диска

- При сварке аргоном диск не повреждается и остается таким же прочным как был раньше

- Использование аргоновой сварки позволяет надежно соединять детали из тонкого металла в труднодоступных местах.

- Ремонт дисков аргонной сваркой состоит из таких этапов:

- Определение конкретной марки сплава, из которого изготовлен диск. Для этого рассматривается клеймо и другая маркировка нанесенная производителем на поврежденный колесный диск;

- Выбор электродов. Материал электродов должен максимально точно совпадать с материалом дисков;

- Подготовка поврежденного участка состоит из нескольких этапов. В первую очередь мастера зачищают диск от грязи и краски;

- Трещины в диске незначительно расширяются, для улучшения заполнения расплавленным металлом;

- Для сколов, если отломавшийся фрагмент утерян, сварщики подбирают подходящий по размеру кусок другого диска из такого же сплава;

- Место сварки прогревается. Тут важно удерживать температуру в заданном диапазоне, чтобы получить качественный шов и не испортить материал перегревом. Мастера нашей СТО знают рабочие температуры для всех видов сплавов, а также пользуются справочными материалами;

- В трещину подается присадочная проволока. Она плавится и заполняет полость повреждения;

- На месте скола, заплатка прихватывается в нескольких местах, а потом обваривается по периметру;

- Сколы на кромке заполняют наплавкой — слой за слоем выемка заполняется расплавленной присадочной проволокой, пока углубление не будет устранено.

Наши преимущества:

- Мы пользуемся только новейшим оборудованием и инструментарием.

- Наш персонал ̶ это исключительно профессиональные работники с большим стажем.

- Работаем с 9:00 до 22:00, потому что ценим и понимаем потребности своих клиентов.

- Ценообразование всех услуг абсолютно прозрачно. Стоимость аргонной сварки вы узнаете до начала работы.

Без лишней скромности, мы можем утверждать, что шиномонтаж в Жилебино — один из лучших в Москве! Стоимость минимальной работы по аргонной сварке (трещина на диске до 5 см): 1000 руб., свыше 1 см: 200 руб. Обращайтесь в наш автосервис «Низкий профиль» и любое повреждение легкосплавных или штампованных дисков будет оперативно устранено. С помощью эффективной аргонно-дуговой сварки мы восстановим форму диска, его баланс и прочность.

Подготовительные работы

Чтобы заварить диск, его нужно правильно подготовить:

- удалить краску;

- разделать сколы;

- на концах трещин высверлить отверстия диаметром 2 мм для снятия напряжения сплава;

- снять абразивным материалом оксидную пленку до блеска стыка;

- обезжирить все кромки;

- для выбора заплаты выбрать обод из того же состава металла;

- места слома обработать шлифмашиной.

Рекомендуем к прочтению Как варить латунь в аргоновой среде

Место зачистки.

Неграмотный подбор материала для заплатки приведет к большому расходу электродов и не даст положительного эффекта. Краску нужно снять по рабочей зоне на 1 см от места сварки для избавления от химических испарений.

Сделать это лучше с помощью шлифмашины с диском толщиной 1 мм. Подготовленные детали свариваются намного качественнее.

Ремонт и варка автодисков

Самой частой проблемой, с которой сталкиваются автомобилисты, становятся именно трещины. Возможны сколы, они требуют большего внимания к себе, т. к. фактически диск приходится собирать из двух частей, следя за тем, чтобы не нарушилась его геометрия.

Диски без дефектов

При ремонте трещин и сколов сначала производится подготовка:

- Удаляются загрязнения в области ремонта.

- Счищается краска на расстоянии 1 см от места повреждения.

- Осуществляется пропил по трещине — так называемое «раскрытие», которое способствует выравниванию металла в области дефекта и, как следствие, обеспечит более качественный результат.

Еще одним вариантом будет просверлить в месте, где заканчивается трещина, и вести прорезание от внешнего края к месту просверливания.

Последовательность действий при ремонте и заваривании автомобильного диска следующая:

Ремонт диска

- После снятия покрышки надо тщательно все осмотреть, наметить все сколы, трещины (некоторые могут быть совсем небольшими).

- Очистить покрытие до голого металла вокруг места предстоящей работы.

- При помощи болгарки или другого инструмента прорезать области трещин.

- Зачистить и обезжирить место будущего сварного шва.

- Провести сваривание с помощью присадочной проволоки и аргонодуговой сварки.

- После того как остынет сварной шов, произвести его шлифовку вровень с поверхностью.

Методы сварки для литых дисков

Выбор способов зависит от оборудования, имеющегося в мастерской. Ремонт – это наплавка на дефект металлического прутка под защитой ванны из аргона. Шов не окисляется и получается плотным. При наличии инверторного аппарата для устранения поломок литого диска применяется аргонодуговая сварка. Выбор электрода останавливается на тугоплавком вольфрамовом варианте и соответствующей присадке.

На СТО часто используется работа на полуавтомате с равномерной механической подачей плавящегося материала. После окончания основного процесса и остывания диска его нужно проверить на симметрию. К браку относятся любые отклонения в балансировке.

Приваривание заплат начинается с зачистки места и прихватки материала с обеих сторон. После этого швы формируются окончательно. Заделывание трещин производится изнутри до появления расплавленной массы снаружи. Последняя стадия работы – удаление лишнего металла и шлифовка.

Сварка с внутренней стороны.

Ремонт с применением аргона совершается на токах большой величины, достигающей 120-140 А. Полученный шов выдерживает сильные нагрузки.

Сварка под защитой газа имеет следующие достоинства:

- Соединяет активные и цветные металлы.

- Дает надежное соединение, представляющее единое целое с деталью и не выделяющееся после обработки.

- Не требует использования флюсов.

- Не происходит окисление металла в рабочей зоне.

- Диски не деформируются при нагревании.

- Сохраняется относительно высокая скорость обработки.

- В ходе работы не появляются искры.

Прочность шва зависит от выбора расходных материалов и инструментов.

Какой сваркой варить литой диск

Выбор метода зависит от имеющегося в гараже оборудования:

- Ремонт литых дисков аргоном предусматривает наплавку прутка на дефект. В защитной атмосфере горячий металл не окисляется. Шов получается плотным.

- Если есть инвертор и можно организовать подачу инертного газа, возможна аргонодуговая сварка. Для нее нужен вольфрамовый тугоплавкий электрод и присадка. Шов получается аккуратнее, чем при дуговой.

Сварка дисков на СТО производится вторым методом с использованием полуавтоматов, обеспечивающих равномерную подачу присадки. После этого обод проверяется на геометрию – выявляют отклонения симметрии.

Выбор электродов и присадочные добавки

Сварку дисков из легкоплавких материалов ведут с использованием токов обратной полярности. В качестве плавящегося электрода применяют металлические прутья разного состава.

Рекомендуем к прочтению Как варить сталь в аргоновой среде

| Марка прута | Применение |

| 1070 и 1100 | Амц, АД1 |

| 1450 с титаном | Для алюминиевых сплавов в пищевой и авиастроительной промышленности |

| 4043 | Сварка кремниевых составов (блоков ДВС и других конструкций) |

| 4047 с кремнием | Снижает деформации и увеличивает текучесть металла |

| 5087 с цинком | Уменьшает вероятность появления трещин |

| 5183 | Работает с Al-Mg и Al-Mn материалами в пищевой и судостроительной области |

| 5356 | AMg3 – AMg6 |

| 5554 | Для сварки химических емкостей и колесных дисков |

| 5556 | Соединяет тавровые заготовки из Al-Mg |

| 5754 | Шов на материалах из Al-Mg проявляет высокую стойкость к коррозии |

Кабель с «массой» подключается к диску, положительный потенциал – к электроду.

Электроды.

Для прочного шва важно правильно выбрать присадочную проволоку. Она бывает с добавками кремния, цинка или титана. Поэтому необходимо изучить паспорт диска с указанием состава, в зависимости от которого выбирается присадка. Если в материале диска преобладает кремний, о чем свидетельствует лопнувшее изделие, проволока нужна с добавлением этого элемента. Изгибы – признак большого содержания магния, присадка выбирается с Mn.

Процесс сварки

Для сварки легкосплавных дисков используется режим с обратной полярностью.

| Прут | Применение |

| 1070 | АД1, Амц |

| 1100 | АД1, Амц |

| 1450 | С добавлением титана. Применяется для сварки алюминия и его сплавов в авиастроении и пищевой промышленности. |

| 4043 | Для сварки литейных Al и Si сплавов АД31, АД33, АД35 (Блоки ДВС, опорные плиты, рамы и тд.) |

| 4047 | С добавлением кремния, для увеличения текучести и снижение усадочных деформаций |

| 5087 | С добавление Zn, для снижения вероятности возникновения горячих трещин. Применяется для сварки сплавов AL с содержанием до 5% Mg |

| 5183 | Пищевая промышленность, морское судостроение. Для сварки Al-Mg; Al-Mn сплавов. |

| 5356 | AMg3, AMg4, AMg5, AMg6 |

| 5554 | Ёмкости для хранения химических материалов, рамы и колесные диски авто. |

| 5556 | Для сварки тавровых соединений Al-Mg. |

| 5754 | Для сварки Al-Mg сплавов. Шов обладает высокой прочностью и стойкостью к коррозии. |

К диску подключается «масса», а к электроду подается положительный потенциал. В этом случае область повышенной температуры локализуется возле электрода, исключая чрезмерное перегревание свариваемой области диска.

На инверторе устанавливается сила тока сварки. Сваривание тонких областей диска выполняется на токе до 120 А, а для утолщенной части он увеличивается до 140 А.

Чтобы сформировать защитную инертную среду подача аргона включается за 15…20 сек до начала сварки. Выключать аргон также следует немного позже завершения сварочного процесса – ориентировочно через 5…10 сек.

После подачи рабочего тока горелку с электродом максимально близко преподносят к свариваемым поверхностям, но без контакта. Оптимальным расстоянием будет около 2 мм. Удерживание электрода на таком расстоянии позволит хорошо прогреть соединяемые части (не перегрев их), получая качественный и высоконадежный шов.

Горелку с присадочной проволокой следует медленно перемещать вдоль направления формируемого шва. Присадочная проволока вводится в область действия дуги без резких движений.

В ходе сварки нужно следить, чтобы не касаться электродом свариваемых поверхностей. Контакт электрода с поверхностью может привести к загрязнению дуги и затруднению выполнения сварки.

Для розжига рабочей дуги пользуются осцилляторами, которые преобразуют сетевой ток в высокочастотные импульсы с напряжением 2…6 кВ и частотой 0,15…0,5 кГц. Импульсы с такими параметрами позволяют быстро поджечь дугу без потребности в контакте электрода со свариваемой поверхностью.

Особенности работы с алюминием и титаном

Сварка с использованием инертного газа производится для соединения деталей из титановых и алюминиевых сплавов.

Для этого применяются следующие способы:

- ручной с вольфрамовым прутком;

- автоматический с плавящимся электродом и аргоновой защитой.

Диски в мастерских ремонтируются чаще всего с помощью ручной сварки. Ток на инверторе устанавливается в пределах 120-140 А, аргон подается за 15-20 сек до начала рабочего процесса. Горелка подносится на расстояние 1,5-2 мм к детали и удерживается в этом положении. Шов получается надежный и прочный. При работе с присадочным материалом нельзя допускать резких движений рукой.

Обработанное место сварки.

Сварка имеет положительные качества:

- не возникает на месте соединения оксидной пленки;

- можно скреплять детали из тонкого материала.

Рекомендуем к прочтению Особенности и технология сварки аргоном

Чем больше повреждение, тем мощнее должен быть инвертор.

Выбор типа сварки и электрода

Один из самых эффективных способов ремонта – сварка аргоном литых дисков. Для выполнения этих работ потребуется сварочный аппарат, в последнее время все чаще в качестве генератора сварочного тока применяют инверторные аппараты. Их преимущества очевидны, при минимально габаритно-весовых параметрах эти аппараты способны генерировать ток необходимых для выполнения сварочных работ по литым дискам.

Сварка аргоном литых дисков

Практика показывает, что сварка под защитным газом вручную не самое лучшее решение, поэтому зачастую применяют полуавтоматическую. То есть сварочный генератор должен быть оснащен устройством подачи сварочного материала и газа.

Сварка магниевых дисков

Сварку дисков, выполненных из магниевых сплавов, выполняют с помощью вольфрамового электрода. Ее выполняют в среде защитных газов. Для этого используют аргон первого сорта. Иногда допустимо использовать сварку с помощью плавящегося электрода. Для этой сварки необходимо использовать генератор переменного тока.

Перед сваркой необходимо подготовить кромки, восстанавливаемого места. Но, если свариваемый металл меньше 3 мм, то кромки можно не разделывать. При большей толщине необходимо выполнить подготовку в виде буквы V. Сварка должна выполняться на повышенной скорости. Скоростной режим гарантирует минимизировать эффект от теплового воздействия сварки на металл.

Аргонодуговая сварка дисков из магниевых сплавов

Дуга не должна превышать 1 — 1,5 мм. Это позволяет разрушать оксидную пленку, возникающую на поверхности детали, и гарантирует высокое качество шва.

Описание и порядок ремонтных работ

Ремонт производится в следующем порядке:

- с колеса снимается покрышка и осматривается диск на предмет обнаружения трещин и сколов;

- покрытие очищается от грязи, пыли и следов масла;

- трещины прорезаются шлифмашиной и обезжириваются;

- производится аргонодуговая сварка с присадочной проволокой;

- остывший шов подвергается механической обработке.

Кованый или литой колесный диск варится в атмосфере аргона. Без него место соединения получается непрочным, быстро лопается. Заплаты прихватываются с обеих сторон, затем формируются швы. После затухания электрической дуги подача газа отключается через 10-15 секунд. За это время шов успевает схватиться. Присадочный материал подбирается в зависимости от толщины соединяемого металла: проволока должна быть немного меньшего диаметра. На инверторе включается функция Down Slope. Она помогает дуге затухать плавно.

Если наплавка производится в больших объемах, лучше использовать режим импульсный. Наращивание делается постепенно. Сварку рекомендуется начинать изнутри, затем снаружи с присадкой марки 4043, содержащей магний или кремний. Лишний металл удаляется во время обработки, которая заключается в очистке кромок и плоскостей от наплывов. Замеченные недостатки необходимо устранять сразу.

Виды повреждений

Если сравнивать различные типы дисков, то можно заметить, что кованным дискам присуща высокая хрупкость, а литые и штампованные легко гнутся. В зависимости от этого требуются различные методы их восстановления.

Сварка дисков становится необходимой при следующих повреждениях:

- сколы;

- искривление обода;

- смещение относительно оси;

- отсутствие некоторых частей;

- разломы;

- трещины;

- царапины;

- задиры;

- повреждение поверхности.

Эти повреждения поддаются исправлению, за исключением трещин на ступице, а также критичных отклонений от геометрии. Для исправления повреждений используется сварка дисков аргоном. Особенно целесообразно использовать этот метод при образовании трещин и сколов. Правка литых дисков сваркой осуществляется именно этим способом.

Рекомендации от мастеров

Начинающим сварщикам могут оказаться полезными советы опытных коллег.

От глубины сколов зависит наносимое количество слоев металла. Шов делается длиной до 3 см. Трещины заплавляются изнутри, потом снаружи. Место сваривания предварительно нагревают до 250-300°С. Проверить температуру можно хозяйственным мылом: коричневый цвет отметки свидетельствует о достижении 250°, черный – 300.

Вырезы лучше выполнять фрезой, которая не даст остаткам стружки попасть в шов. Учиться следует на простых деталях, постепенно переходя к более сложным работам. В аргон можно добавлять до 5% углекислого газа. При замене отколотого куска в качестве донора используется диск из того же материала, что и ремонтируемый. Обрабатывать полученный шов можно на токарном станке. Он позволяет операции провести с точностью до микрон.

Преимущества аргоновой сварки

- Выполнение высокопрочного и эстетичного шва;

- Осуществление работ без электродных покрытий и флюсов;

- Минимальное количество выделяемых аэрозолей;

- Возможность осуществления работ с деталями различных габаритов;

- При резке металлов, край изделия получается идеально ровным и защищенным от образования нитридных и оксидных пленок;

- Осуществление сваривания металлов, которые сложно поддаются сварке;

- Возможность осуществления наплавки для восстановления поврежденных частей изделия.

Аргонная сварка – это очень выгодное решение. Стоимость сварочных работ значительно ниже стоимости новой детали, а деталь прослужит Вам еще долгое время. Сварка аргоном – это ремонт чугунных, алюминиевых, титановых и прочих изделий из металла.

Обращайтесь шиномонтаж «Властелин колёс» и вам предоставят сварочные работы на высочайшем уровне и по разумной цене!

Аргонная сварка литых автомобильных дисков

Для автомобильного транспорта, колесящего по российским дорогам, удары колеса о колдобину – вещь обычная. Владельцы машин знают, что каждое такое попадание чревато поломкой опорного обода. Ездить с поврежденными колесами небезопасно. Литые и кованые диски делают из двух сплавов:

- алюминиево-кремниевые содержат от 7 до 12% и магний;

- сплав AlSiMg более пластичный, используют с 80-х годов, содержат от 11 до 15% магния.

Чистый алюминий сейчас не используется. Для восстановления целостности металла обычно применяют сварку дисков аргоном. Многие СТО занимаются такой работой.

Ремонт можно проводить в гараже. Допустима сварка литого диска без защитной атмосферы электродуговым методом. Соединение получается не очень надежным, но дальнейшее разрушение алюминиевой детали электродной наплавкой можно приостановить.

Разновидности повреждений

Литые диски легче гнутся, кованые отличаются хрупкостью. Динамические перегрузки действуют на металл разрушительно. На ободе появляются:

- искривления;

- глубокие осевые разломы;

- трещины в области ступицы (они ремонту не подлежат);

- сколы.

Важно добиться целостности автомобильных дисков, сохранения окружности, чтобы колесо не восьмерило – нагрузка на обод возрастет. Ремонт начинают с правки. При механическом исправлении обода на металле нередко появляются структурные дефекты разной глубины и вида. Трещины и сколы устраняют наплавкой с предварительной разделкой.

Какой сваркой варить литой диск

Выбор метода зависит от имеющегося в гараже оборудования:

- Ремонт литых дисков аргоном предусматривает наплавку прутка на дефект. В защитной атмосфере горячий металл не окисляется. Шов получается плотным.

- Если есть инвертор и можно организовать подачу инертного газа, возможна аргонодуговая сварка. Для нее нужен вольфрамовый тугоплавкий электрод и присадка. Шов получается аккуратнее, чем при дуговой.

Сварка дисков на СТО производится вторым методом с использованием полуавтоматов, обеспечивающих равномерную подачу присадки. После этого обод проверяется на геометрию – выявляют отклонения симметрии.

Технология сварки литых дисков

Как и любой алюминий, литой или кованый обод нужно варить в защитной атмосфере. На воздухе заплавлять трещины бесполезно, при первом же ударе шов лопнет. Прежде, чем заварить диск, поверхность нужно подготовить:

- сколы и трещины любой глубины предварительно разделывают;

- концы трещин засверлить, чтобы снять внутренние напряжения металла;

- счистить прочную оксидную пленку абразивом, стык должен блестеть;

- обезжирить кромки растворителем.

Если нужна заплата, можно использовать другой обод только после сопоставления сплавов. Он указан на маркировке. Соединяют только однородные составы.

Сварка алюминиевых сплавов плавящимися электродами ОК 96.50:

- после подготовки поверхности рабочую зону прогревают паяльной лампой или газовой горелкой до 300°С, на металле должны появиться пятна побежалости;

- электрод предварительно прогревают до 150°С, он будет лучше разжигаться;

- заплаты сначала прихватывают с двух сторон, затем проваривают швы;

- глубокие трещины заделывают с внутренней стороны, расплавленный металл должен выйти наружу.

Аргоновая сварка дисков из литейного алюминия проводится при обратной полярности, чтобы газ ионизировался. Вольфрамовый электрод присоединяют к минусу:

- аргон подают в рабочую зону только после розжига дуги, через 10–15 сек;

- оптимальное расстояние между поверхностью и электродом – 1,5 мм;

- после затухания подачу аргона сразу не перекрывают, оставляют на 10 сек, чтобы шов схватился;

- присадочную проволоку подбирают по толщине металла в зоне дефекта, она всегда меньше на одну позицию;

- скорость подачи присадки средняя, при быстрой металл начинает искрить, вводят ее перед горелкой, под углом к электроду и поверхности.

Сварка алюминиевых дисков инвертором производится с включением функции «Down Slope», обеспечивающей плавное затухание дуги.

Полезные советы от сварщиков

Тем, кто первый раз берется заваривать литой диск, помогут рекомендации людей с опытом.

Как подобрать присадочную проволоку?

Сплавы, используемые производителями колес, разнятся по химическому составу. Специалисты ориентируются по виду дефектов:

- сплавы с большим содержанием кремния чаще лопаются, реже гнутся – для ремонта нужна проволока с кремнием;

- алюминий, легированный магнием, пластичный – когда обод погнут, лучше выбирать мягкие прутки.

Как разделывать дефекты?

Трещины на толстых частях разделывают с двух сторон в виде буквы Х. На дефектах глубиной до 3 мм делают V-образные края. У концов трещин для снятия внутренних напряжений высверливают небольшие, до 2 мм диаметром отверстия. При сколе борта место слома выравнивают болгаркой. Продольные трещины перед наплавкой рекомендуют прорезать насквозь, чтобы они не растрескивались дальше. Поперечные достаточно прорезать, чтобы выровнять кромки.

Как производить ремонт сколов?

От их глубины зависит количество слоев. Шов делается прерывным, не более 3 см длиной. Стежки последующего слоя перпендикулярно предыдущему. Валик делается запасом, чтобы не оставалось углублений после шлифовки перед покраской.

С какой стороны заплавлять трещины?

Сначала с внутренней. Валик должен заходить за кромки на 1 см. Сначала заделывают продольные трещины, поперечные не так опасны. Их заплавляют в последнюю очередь. Неудачный шов прорезают болгаркой и проваривают металл снова.

Какого режима придерживаться?

Аргонная сварка производится на больших токах, до 120 А. Для толстых частей обода ток увеличивают до 140 А. Баланс переменного тока – от 55 до 60%.

При самостоятельном ремонте обода важно придерживаться рекомендаций, строго соблюдать технологию сварки алюминия. Перед покраской шов тщательно выравнивается. Не стоит забывать о безопасности: на восстановленном ободе высокоскоростной режим езды небезопасен.

Источник https://stroy-podskazka.ru/svarka/diskov/

Источник https://b2b-instrument.ru/svarka/lityh-diskov.html

Источник https://svarkaprosto.ru/tehnologii/argonnaya-svarka-diskov