САМОСВАЛЫ БЕЛАЗ-7513. Рама и подвеска

Рама сварная, состоит из двух лонжеронов 4 и 6 (рисунок 8.1), соединенных силовыми поперечи-нами при помощи сварки. Лонжероны имеют коробчатое сечение переменной высоты по длине рамы.

Первая поперечина 1 изготовлена из трубы, служит для крепления кронштейна центрального ры-чага передней оси. Вторая поперечина 2 представляет собой замкнутый контур, состоящий из нижней поперечины, соединяющей лонжероны рамы, левой и правой стоек, к которым крепятся кронштейны передней подвески, и верхней поперечины, соединяющей стойки. К нижней поперечине крепится попе-речная штанга передней подвески.

Третья поперечина 3, приваренная к лонжеронам, усиливает среднюю часть рамы. К ней кре-пится центральный рычаг заднего моста. В торцы третьей поперечины вварены кронштейны нижних опор цилиндров опрокидывающего механизма. Состоит из двух литых опор, соединенных трубой.

В задней части лонжероны соединены поперечиной 5, к которой приварен кронштейн крепления по-перечной штанги заднего моста, кронштейны задней подвески и кронштейны задней опоры платформы.

Лонжероны и поперечины коробчатого сечения изготовлены из низколегированной высокопроч-ной стали.

При эксплуатации самосвалов периодически подвергают осмотру сварные соединения на на-личие трещин в наиболее нагруженных местах рамы:

в местах приварки второй поперечины в зоне передней подвески;

в местах приварки задней поперечины к лонжеронам;

в местах приварки стоек второй поперечины и ее элементов к лонжеронам;

в местах приварки кронштейнов центрального шарнира и поперечной штанги.

Для обнаружения трещин рекомендуется применять визуальный метод контроля, цветную, маг-нитную или ультразвуковую дефектоскопию. Проверка технического состояния рамы, определение де-фектов и ремонт описан в руководстве по ремонту.

Рисунок 8.1 – Рама:

1 – первая поперечина; 2 – вторая поперечина; 3 – третья поперечина; 4, 6 – лонжероны; 5 – задняя поперечина

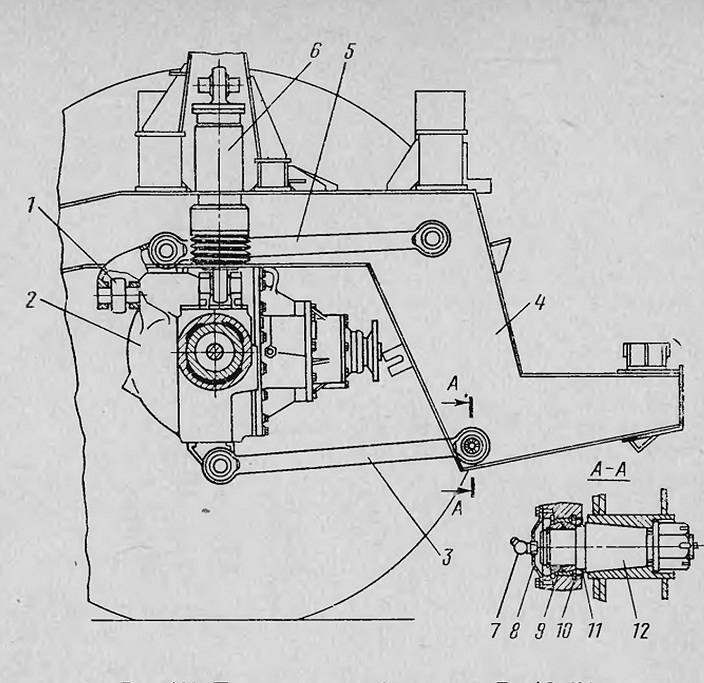

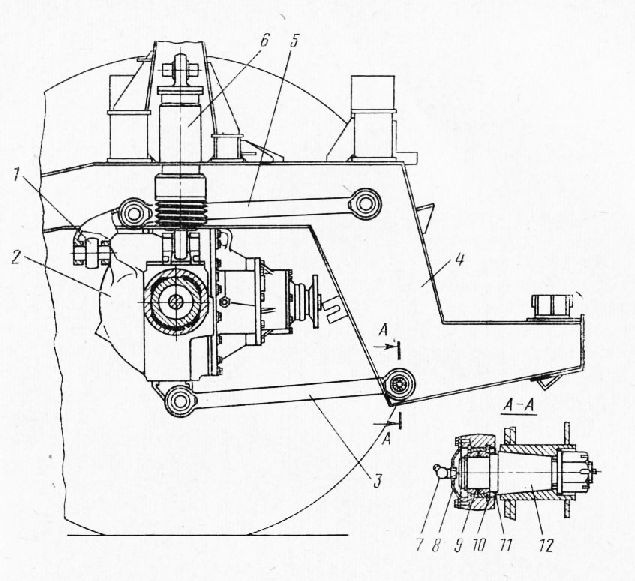

Передняя подвеска – зависимая, состоит из двух пневмогидравлических цилиндров 2 (рисунок 8.2), проушины 17 с шарниром, рычага передней оси и поперечной штанги 1.

Нагрузки, действующие на колеса передней оси, передаются на раму через цилиндры подвески, поперечную штангу и проушину с шарниром. Цилиндры подвески воспринимают только вертикальные нагрузки, штанга – поперечные, а центральный шарнир – вертикальные, поперечные и продольные.

Рисунок 8.2 – Передняя подвеска:

1 – штанга; 2 – цилиндр подвески; 3 – кольцо уплотнительное; 4, 19 – крышки; 5, 28 – масленки; 6, 13, 14, 16, 18, 24, 31,

34 – болты; 7 – сальник штанги; 8, 20 – шарнирные подшипники; 9 – стопорное кольцо; 10, 22 – пальцы; 11 – втулка; 12, 15 – диски; 17 – проушина с основанием; 21 – сальник центрального шарнира; 23 – диск; 25 – верхний кронштейн; 26 – гайка самостопорящаяся; 27 – рукав высокого давления; 29 – чехол; 30 – нижний кронштейн; 32 – кожух датчика; 33 – шплинт-проволока; 35 – стопорная пластина

Цилиндры подвески самостопорящимися гайками 26 крепятся к верхнему 25 и нижнему 30 кронштейнам, которые в свою очередь болтами 24 и 31 закреплены к кронштейнам рамы и поворот-ным кулакам. Поперечная штанга 1 соединена шарнирно при помощи конических пальцев 10 с попере-чиной рамы и балкой передней оси. Проушина 17 закреплена к рычагу передней оси с помощью болтов 16, к кронштейну рамы шарнирно пальцем 22.

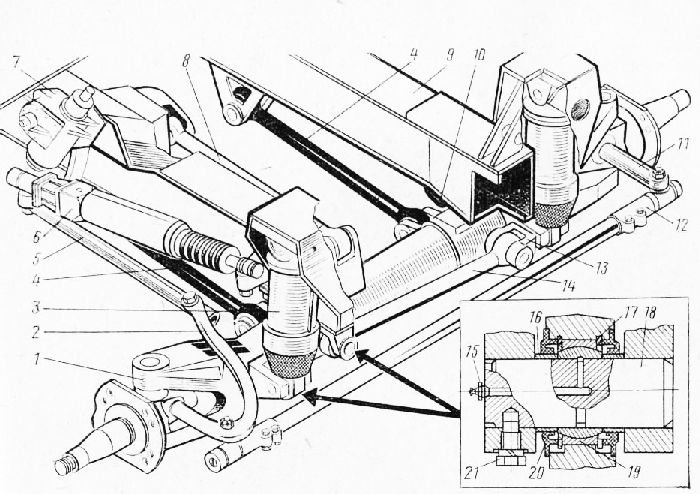

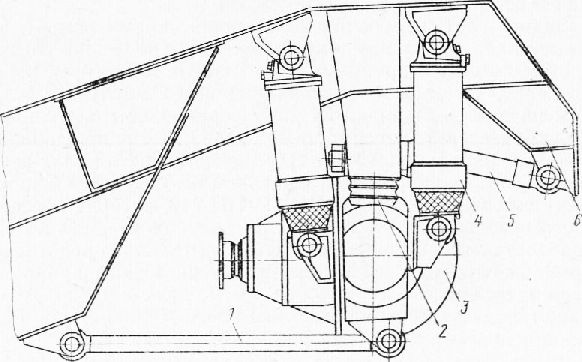

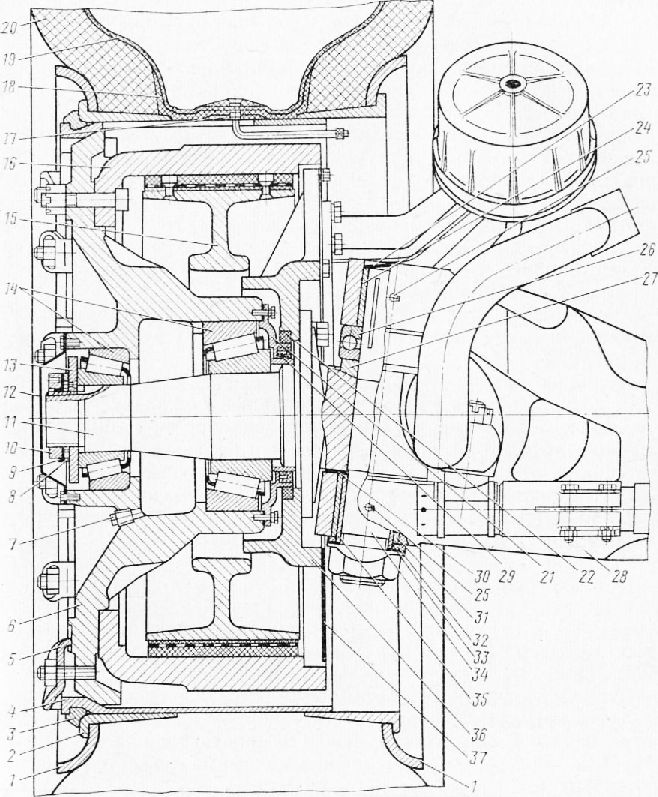

Задняя подвеска – зависимая, состоит из двух пневмогидравлических цилиндров 2 и 3 (рисунок 8.3), поперечной штанги подвески 4, рычага заднего моста и проушины 8 с центральным шарниром.

Нагрузки, действующие на колеса заднего моста, передаются на раму через цилиндры подвески, поперечную штангу и центральный шарнир. Цилиндры подвески воспринимают только вертикальные нагрузки, штанга – поперечные, а центральный шарнир – вертикальные, поперечные и продольные.

Рисунок 8.3 – Задняя подвеска:

1 – брызговик; 2, 3 – цилиндры подвески; 4 – штанга подвески; 5, 15 – гайки; 6, 12, 14, 21, 30 – болты; 7, 20 – шарнирные

подшипники; 8 – проушина с основанием; 9 – крышка; 10, 18 – пальцы; 11 – пластина стопорная; 13 – масленка; 16 – втулка;

17, 24 – сальники; 19 – стопорное кольцо; 22 – пластина; 23 – втулка; 25 – кольцо уплотнительное; 26 – гайка самостопоря-

щаяся; 27 – диск; 28, 29 – чехлы; 31 – шплинт-проволока

Цилиндры подвески крепятся к кронштейнам на раме и картере заднего моста самостопорящи-мися гайками 26.

Поперечная штанга 4 закреплена к кронштейнам на раме и картере заднего моста с помощью шарнирных подшипников 20, закрепленных на пальцах 18 через распорные втулки 23, прижимные пла-стины 22, болты 12 и 21.

Проушина 8 центрального шарнира установлена на втулках 16 и закреплена к центральному ры-чагу с помощью болтов 14 и гаек 15, к кронштейну рамы шарнирно через сферический подшипник 7 па-лец 10 гайкой 5.

Цилиндр подвески представляет собой пневматическую рессору поршневого типа в комбинации с гидравлическим амортизатором. Рабочим элементом в цилиндре является технический газообразный азот. В качестве рабочей жидкости в цилиндре подвески применяется жидкость амортизаторная ЛУ-КОЙЛ-АЖ, заменители МГП-12 или ГРЖ-12.

Передние и задние цилиндры подвески аналогичны по конструкции и отличаются размерами де-талей, конфигурацией паза на штоке амортизатора, количеством заправляемого масла и величиной давления газа. Подвижное соединение шток – труба основного цилиндра для цилиндра передней под-вески уплотнено одним комплектом уплотнений, цилиндра задней подвески – двумя комплектами.

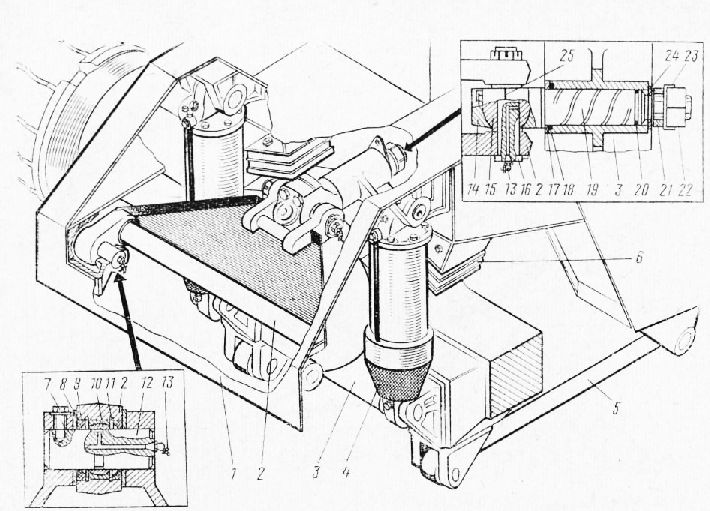

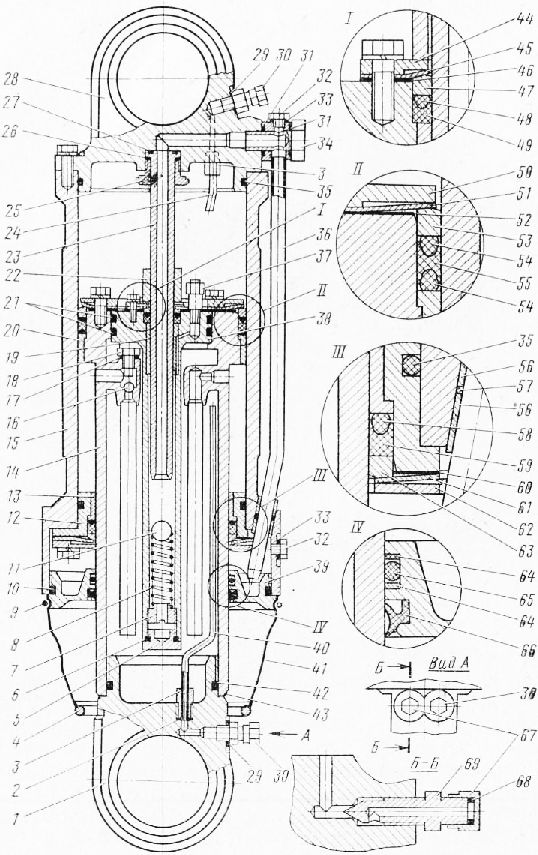

В передних цилиндрах со штоком Ø250мм используются шаровые опоры Ø150мм с хвостовиком Ø60, в задних цилиндрах со штоком Ø280мм шаровые опоры Ø180мм с хвостовиком Ø80мм. Конструк-ция цилиндра передней подвески приведена на рисунке 8.4, цилиндра задней подвески – на рисунке 8.5. Цилиндр передней подвески состоит из трубы основного цилиндра 19 (смотри рисунок 8.4) и штока

18 с приваренными к нему поршнем и перегородкой амортизатора. К нижней части штока болтами 5 кре-пится нижняя крышка 4, поджимающая к торцу штока кожух 12, а к верхней части трубы основного цилин-дра болтами 5 и 37 крепится верхняя крышка 23. В верхней и нижней крышке установлены шаровые опо-ры 25, закрепленные крышками 26 при помощи болтов 2. В верхнюю крышку 23 ввернуты заправочный клапан 22 и клапан датчика 39 системы контроля загрузки и топлива (СКЗиТ).

Между сферическими поверхностями крышек и шаровыми опорами установлены вкладыши 35 из металлополимерной ленты. Для регулировки зазора в шарнирах установлены регулировочные про-кладки 27.

На перегородке амортизатора расположены два клапана сжатия и клапан отбоя. В корпусе клапана отбоя 30 перемещается шток амортизатора 14 с продольными пазами переменного сечения, выполняю-щими функцию дросселя переменного сопротивления клапана отбоя амортизатора.

Кожух 12 образует полость Р3, в которую заправляется рабочая жидкость до уровня контрольной пробки 8. Рабочая жидкость предназначена для смазки уплотнения кожуха.

Герметичность подвижного соединения трубы основного цилиндра 19 и кожуха 12 обеспечивает-ся лентой 44 и кольцом предохранительным 43. Для предохранения наружной поверхности цилиндра от пыли и грязи служит защитный чехол 10, закрепленный между кольцом 15 и уплотнителем 16.

Герметичность неподвижных соединений обеспечивается резиновыми уплотнительными кольцами круглого сечения.

Для предотвращения утечек рабочей жидкости из цилиндра подвески подвижное соединение шток – труба основного цилиндра уплотнено фторопластовой манжетой 53, рабочие кромки которой разжимаются резиновым распорным кольцом 52 (в цилиндрах передней подвески установлена одна манжета, в цилинд-рах задней подвески – две манжеты). Манжета устанавливается с натягом, который регулируется набором регулировочных прокладок 49 и поддерживается пружиной 48. Натяг манжеты при сборке должен быть 2,0 – 2,3 мм (внутренний диаметр по кромке манжеты 247,7 – 248,0 мм для цилиндров передней подвески и 277,7 – 278,0 мм для цилиндров задней подвески). Уплотнение стыка труба основного цилиндра – пор-шень обеспечивается фторопластовыми шайбами 17 на поршне штока 18.

На поршне штока 18 и направляющей штока 11 установлены буксы из полимерных материалов.

Для предохранения кожуха 12 от перегрузок, при повышении давления в его полости за счет уменьшения объема при сжатии цилиндра и из-за возможных утечек рабочей жидкости через манжету и другие соединения, служит предохранительный клапан 13. Для приведения в эксплуатационное со-стояние цилиндр заполняется азотом через заправочный клапан 22.

При ходе сжатия (при наезде колесом на препятствие) поршень перемещается в цилиндре вверх и сжимает газ. За счет увеличения давления газа над поршнем ход сжатия упруго ограничивается.

При ходе отбоя (после преодоления препятствия) шток перемещается вниз. Для гашения колеба-ний, возникающих при движении самосвала, цилиндр подвески имеет гидравлический амортизатор, со-стоящий из двух клапанов сжатия, корпуса клапана отбоя 30 и штока амортизатора 14 с продольными пазами переменного сечения.

Рисунок 8.4 – Пневмогидравлический цилиндр передней подвески:

1 – штифт; 2, 5, 21, 37 – болты; 3, 13 – предохранительные клапаны; 4 – нижняя крышка; 6, 7, 20, 51 – кольца; 8 – пробка; 9 – резьбовая втулка; 10 – чехол защитный; 11 – направляющая штока с буксой; 12 – кожух; 14 – шток; 15 – коль-цо; 16 – уплотнитель; 17 – шайбы; 18 – шток; 19 – труба основного цилиндра; 22 – заправочный клапан; 23 – верхняя крышка; 24 – уплотнительное кольцо; 25 – шаровая опора; 26, 40 – крышки; 27, 49 – регулировочные прокладки; 28 – фланец; 29 – букса направляющая поршня; 30 – корпус клапана отбоя амортизатора; 31 – стопорная шайба; 32 – пробка клапана сжатия;

33 – шарик; 34 – корпус клапана сжатия; 35 – вкладыш подпятника; 36 – ограничитель поворота; 38 – кожух датчика; 39 – клапан датчика; 41 – корпус заправочного клапана; 42, 46 – уплотнительные прокладки; 43 – предохранительное кольцо; 44 – лента; 45 – корпус клапана; 48 – пружина; 50 – нажимное кольцо; 52 – распорное кольцо; 53 – манжета штока; 54 – кольцо манжеты; Н – размер; Р1, Р2, Р3 – полости

Рисунок 8.5 – Пневмогидравлический цилиндр задней подвески:

1 – штифт; 2, 5, 21, 37 – болты; 3, 13 – предохранительные клапаны; 4 – нижняя крышка; 6, 7, 17, 20, 24, 51 – кольца; 8 – пробка; 9 -резьбовая втулка; 10 – чехол защитный; 11 – направляющая штока с буксой; 12 – кожух; 14 – шток; 15 – кольцо; 16 – уплотнитель; 18 – шток; 19 – труба основного цилиндра; 22 – заправочный клапан; 23 – верхняя крышка; 25 – шаровая опора; 26, 40 – крышки; 27, 49 – регулировочные прокладки; 28 – фланец; 29 – букса направляющая поршня; 30 – корпус клапана отбоя амортизатора; 31 – стопорная шайба; 32 – пробка клапана сжатия; 33 – шарик; 34 – седло клапана сжатия; 35 – вкладыш подпятника; 36 – ограничитель поворота; 38 – кожух датчика; 39 – клапан датчика; 41 – корпус заправочного клапана; 42, 46 – уплотнительные прокладки; 43 – предохранительное кольцо; 44 – лента; 45 – корпус клапана; 47 – упорное кольцо; 48 – пружина; 50 – нажимное кольцо; 52 – распорное кольцо; 53 – манжета штока; 54 – кольцо манжеты;

Н – размер; Р1, Р2, Р3 – полости

При ходе сжатия рабочая жидкость перетекает из полости Р1 в кольцевую по-лость Р2 через дроссельные отверстия клапанов сжатия и по каналам в перегородке амортизатора. Кроме того, масло перетекает по каналам, образованным корпусом клапана отбоя 30 и продольными пазами на штоке амортизатора 14. Штоки аморти-заторов переднего и заднего цилиндров подвески отличаются конфигурацией пазов переменного сечения. Чтобы не перепутать штоки при ремонте цилиндров на их нижний торец наносится маркировка.

При ходе отбоя клапаны сжатия закрываются, и жидкость из полости Р2 в по-лость Р1 перетекает только через каналы, образованные корпусом клапана отбоя и продольными пазами переменного сечения на штоке амортизатора, проходное сечение которых изменяется по мере разжатия цилиндра, что создает необходимое сопротив-ление перетеканию рабочей жидкости и препятствует полному разжатию цилиндра.

При установке цилиндра подвески на самосвал, а также при ремонте цилиндра, следует обращать внимание на маркировку, выбитую ударным способом с двух сто-рон на трубе основного цилиндра около верхней крышки, против зарядных клапанов. В маркировку входит условный индекс цилиндра (131–0 для передних цилиндров и 131–1 для задних цилиндров), через тире или пробел в два – три знака – порядковый номер цилиндра и через тире – две последние цифры года изготовления.

Техническое обслуживание подвески заключается в периодическом осмотре состояния, крепления, дозаправке эксплуатационными материалами и проверке ра-ботоспособности. Перечень применяемых смазочных материалов, периодичность проверки и замены смазки смотри в главе «Техническое обслуживание».

При обкатке ежесменно, до стабилизации моментов затяжки, проверить и при необходимости подтянуть наиболее ответственные резьбовые соединения подвески, приведенные в приложении Б (гайки шаровых опор крепления цилиндров передней подвески проверить и при необходимости подтянуть при монтаже самосвала перед установкой цилиндров).

После окончания обкатки провести регулировку зазора между вкладышами и шаровыми опорами цилиндров подвески.

При техническом обслуживании смазать смазкой Литол-24 через масленки шарниры цилиндров передней и задней подвески до появления смазки из предохра-нительных клапанов, центральные шарниры и шарниры штанги до появления смазки из-под сальников. При установке централизованной автоматической системы смазки узлы смазываются автоматически при работе системы.

Ежедневное техническое обслуживание (ЕО).

При ежедневном техническом обслуживании:

– проверить внешним осмотром состояние штанг, цилиндров подвески и шар-ниров рычагов передней оси и заднего моста. Внешним признаком неисправности цилиндров подвески является изменение их высоты относительно нормального ра-бочего состояния.

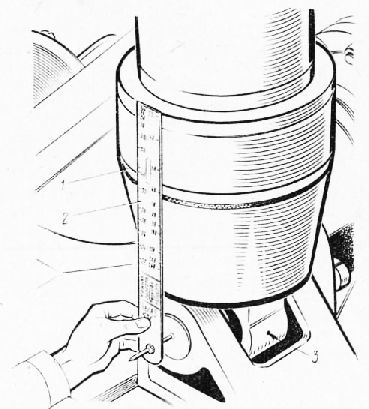

При появлении ненормальной работы цилиндров подвески (крен самосвала, сильная течь масла) проверить их исправность путем определения размера Н (смот-ри рисунок 8.4). Этот размер определяются специальной (характеристической) ли-нейкой (рисунок 8.6), на которой нанесены две шкалы: зарядная и рабочая.

Рисунок 8.6 – Характеристическая линейка:

1 – размер для полностью сжатого цилиндра; 2 – рабочая шкала давлений в цилиндре; 3 – номи-нальный размер цилиндра на груженом самосвале; 4 – давление, соответствующее номинальному раз-меру цилиндра снаряженного самосвала; 5 – зона допустимого отклонения размера цилиндра снаря-женного самосвала в эксплуатации; 6 – зарядная шкала давлений в цилиндре; 7 – размер полностью разжатого цилиндра; 8 – размер заднего цилиндра, заправленного маслом

Деления на шкалах обозначают величину давления газа в цилиндре (в МПа), данного размера при правильной зарядке цилиндров. Кроме того, на линейке обозначены зоны допустимого разброса размера на рабочей шкале при эксплуатации цилиндров.

Зарядная шкала, расположенная на линейке справа, предназначена для контроля вновь заряжае-мого цилиндра, или когда давление газа в цилиндре полностью отсутствует. Рабочая шкала, располо-женная на линейке слева, служит для проверки зарядки цилиндров подвески в процессе эксплуатации.

Для контроля размера Н установить порожний самосвал на ровной горизонтальной площадке. Цилиндр подвески считается нормально заряженным, если торец кожуха 12 (смотри рисунок 8.4) нахо-дится против зоны допустимого разброса размера рабочей шкалы линейки. При измерении размера Н линейка вставляется под защитный чехол 10 до упора в кольцо 15 так, чтобы не сместить его вверх с посадочного места.

Ввиду того, что размеры всех цилиндров подвески взаимосвязаны между собой, изменение раз-мера одного (неисправного) цилиндра вызывает изменение размеров остальных цилиндров. Неисправ-ным цилиндром бывает, как правило, тот, у которого наименьший размер.

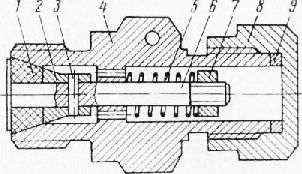

У неисправного цилиндра дополнительно замерить давление газа при помощи приспособления (рисунок 8.7) и, если оно ниже нормального (по рабочей шкале характеристической линейки) более, чем на 0,3 МПа для передних и 0,2 МПа для задних цилиндров, произвести профилактическую перезарядку. Резкое уменьшение высоты цилиндра свидетельствует о появлении значительных утечек рабо-

чей жидкости через соединения, и перезарядка газом цилиндра на самосвале без устранения неис-правности неэффективна.

Неисправный цилиндр снять с самосвала, разобрать с соблюдением указаний по технике безо-пасности и устранить неисправность.

Техническое обслуживание 2 (ТО–2).

проверить внешним осмотром состояние сварных швов кронштейнов и рычагов подвески. Все детали должны быть надежно закреплены, трещины на деталях и сварных швах не допускаются. Обна-руженные трещины заварить;

проверить и при необходимости подтянуть болты крепления пальцев штанги передней подвес-ки на раме и передней оси. Моменты затяжки приведены в приложении Б;

проверить уровень масла в кожухах цилиндров подвески.

Отвернуть пробку 8 (смотри рисунок 8.4) и слить масло, если уровень его выше пробки, если ниже – долить до уровня контрольной пробки.

Марки применяемых масел смотри в главе «Эксплуатационные материалы»;

проверить зарядку цилиндров подвески газом и при необходимости зарядить.

Дозаправку цилиндров передней подвески маслом на самосвале производить в следующей по-следовательности:

из цилиндров через заправочный клапан с помощью приспособления полностью выпустить газ. Цилиндры при этом должны до отказа сжаться. Если после сжатия цилиндра через открытый клапан выходит вспененное масло, клапан закрыть, дать маслу отстояться до полного выделения азота;

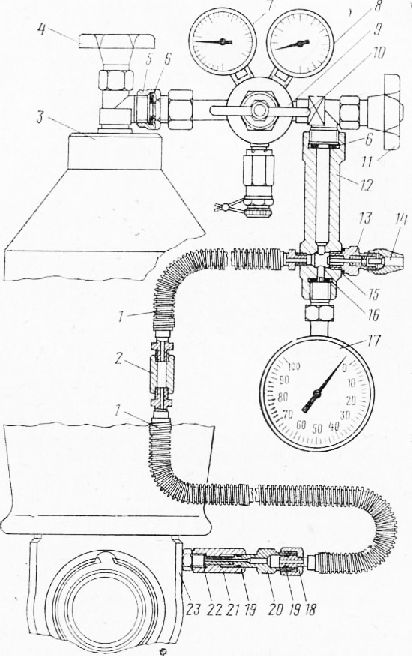

Рисунок 8.7 – Приспособление для замера давления в цилиндрах:

1 – манометр; 2, 9 – уплотнительные прокладки; 3, 8 – переходники; 4 – шланг; 5 – гайка; 6 – игла; 7 – уплотнитель-ное кольцо

после полного выхода газа вывернуть заправочный клапан и через отверстие для клапана за-лить в цилиндр масло до уровня резьбового отверстия;

завернуть заправочный клапан и зарядить цилиндр азотом по зарядной шкале характеристиче-ской линейки, проверив давление газа в цилиндре с помощью манометра. Оно должно совпадать с давлением на характеристической линейке.

Дозаправку цилиндров задней подвески маслом на самосвале производить в следующей после-довательности:

на основание упоров (на картере заднего моста) установить стойки, прилагаемые к самосвалу, и выпустить газ из цилиндров подвески (смотри выше). Цилиндры при этом должны сжаться до упора лонжеронов рамы в установленные стойки.

После сжатия цилиндров проверить правильность установки оснований упоров. Проверку произ-водить характеристической линейкой. При сжатых цилиндрах до упора лонжеронов рамы в стойки то-рец кожуха цилиндра должен находиться на уровне линии 8 (смотри рисунок 8.6) характеристической линейки с точностью до 5 мм. При этом линейка устанавливается так же, как и при замере размера Н. Дозаправка задних цилиндров рабочей жидкостью аналогична дозаправке передних.

Последовательность зарядки газом (азотом) цилиндра, заправленного рабочей жидкостью:

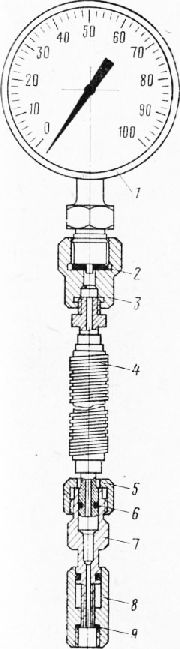

присоединить понижающий редуктор приспособления к баллону с азотом через переходник 2 (рисунок 8.8);

навернуть на заправочный клапан цилиндра подвески переходник 17 приспособления;

открыть вентиль на баллоне с азотом. Давление газа в баллоне контролировать по манометру 3;

заворачивая регулирующий винт 12 редуктора, создать давление газа в цилиндре до начала его разжатия;

закрыть вентиль на баллоне и штуцером 8 выпустить газ из каналов и шланга приспособления;

завернуть иглу 15 до начала открытия заправочного клапана. Начало открытия заправочного клапана определить по моменту отклонения стрелки манометра 10. Заворачивание иглы производить осторожно, чтобы не повредить пружину клапана;

открыть вентиль на баллоне и винтом 12 редуктора добиться разжатия цилиндра до такого размера, чтобы давление по манометру 10 совпало с величиной давления, указываемого на характери-стической линейке (смотри рисунок 8.6) или согласно таблицы 8.1;

вывернуть иглу 15 (смотри рисунок 8.8), закрыть вентиль на баллоне, отсоединить приспособ-ление от заправочного клапана;

Рисунок 8.8 – Приспособление для зарядки цилиндров подвески:

1, 9, 11, 18 – уплотнительные прокладки; 2, 6, 17 – переходники; 3, 5 – манометры; 4 – редуктор; 7 – клапан; 8 – штуцер для выпуска газа; 10 – манометр для контроля давления газа в цилиндре подвески; 12 – регулирующий винт ре-дуктора; 13 – шланг; 14 – гайка; 15 – игла; 16 – уплотнительное кольцо

Таблица 8.1 – Давление газа в цилиндрах подвески снаряженного самосвала (по рабочей шкале характеристической линейки)

Белаз устройство ходовой части автомобиля

Задняя подвеска автомобилей Белаз-540, Белаз-540А, Белаз-548А, БелАЗ-531, БелАЗ-531Г

Задняя подвеска автомобилей БелАЗ-540 и БелАЗ-540А

(рис. 98) состоит из двух цилиндров 4, двух продольных штанг 5, вилки 2 и двух буферов 6.

Вилка совместно со штангами воспринимает продольные и поперечные усилия. Назначение цилиндров и буферов то же, что и в передней подвеске.

Цилиндры и штанги соединены с кронштейнами рамы и балки заднего моста так же, как и в передней подвеске. Вилка соединена с рамой при помощи шарнирных подшипников 10, которые закрыты сальниками 9. Смазывают подшипники через масленку. Боковые усилия передаются от вилки на раму через шайбы 8, толщина которых подбирается в зависимости от зазора между проушиной вилки и .кронштейном рамы. С картером заднего моста вилка соединена сферическим шарниром 15 и шкворнем 19. При сборке на заводе шкворень смазывают смазкой ВНИИ НП-242, которая обеспечивает работоспособность шкворня до капитального ремонта автомобиля. Уплотнительные резиновые кольца 18 и 20 предотвращают попадание воды и грязи в соединение. Сферический шарнир смазывают через масленку.

Рис. 98. Задняя подвеска автомобилей БелАЗ-540 и БелАЗ-540А:

1 — рама автомобиля; 2 — вилка; 3 — задний мост; 4 — цилиндр подвески; 5 — штанга; 6 — буфер; 7 — стопорный болт; 8, 17 и 24 — упорные шайбы; 9 — сальник; 10 — шарнирный подшипник; 11 — стопорное кольцо; 12 и 16 — пальцы; 13 — масленка; 14 — крышка шкворня; 15 — сферический шарнир; 18 и 20 — уплотнительные кольца; 19 — шкворень; 21 — гайка; 22 — контргайка; 23 — стопорная шайба; 25 — регулировочные прокладки

Задняя подвеска автомобиля БелАЗ-548А

(рис. 99) в отличие от задней подвески автомобиля БелАЗ-540 имеет четыре цилиндра.

Рис. 99. Задняя подвеска автомобиля БелАЗ-548А:

1 — штанга; 2 — буфер; 3 — задний мост; 4 — цилиндр подвески; 5 — вилка

задней подвески; 6 — рама автомобиля

Подвеска ведущего моста автомобиля-тягача БелАЗ-531

(рис. 100) по устройству подобна передней подвеске автомобилей БелАЗ, однако задние концы нижних продольных штанг 3 соединены с рамой при помощи конических пальцев 12. В связи с этим

подшипник 9 с одной стороны закрыт сальником 11, а с другой стороны — крышкой 8.

Штанги подвески автомобилей-самосвалов и автомобиля-тягача одинаковы по устройству и отличаются только длиной.

Все цилиндры подвески (рис. 101) также одинаковы по устройству, но передние цилиндры автомобилей-самосвалов БелАЗ-540 и БелАЗ-540А имеют меньшую длину, а цилиндры автомобиля-тягача БелАЗ-531 отличаются длиной гильзы 38 насоса.

Рис. 100. Подвеска автомобиля-тягача БелАЗ-531:

1 — поперечная штанга; 2 — ведущий мост: 3 — нижняя продольная штанга; 4 — рама; 5 — верхняя продольная штанга; 6 — цилиндр подвески; 7 — масленка; 8 — крышка; 9 — шарнирный подшипник; 10 — стопорное кольцо; 11 — сальник; 12 — палец

Белаз устройство ходовой части автомобиля

Подвеска автомобиля БелАЗ

Передняя подвеска автомобиля (рис. 97) состоит из двух пнев-могидравлических цилиндров, двух нижних продольных штанг, верхней продольной штанги, поперечной штанги и двух буферов.

Штанги воспринимают продольные и поперечные усилия, передающиеся от передней оси на раму автомобиля. Цилиндры подвески воспринимают вертикальные усилия и выполняют роль упругих рессор и амортизаторов. Буферы исключают жесткий удар балки передней оси о раму в случае неисправности цилиндров подвески.

Цилиндры и штанги соединены с кронштейнами рамы и передней оси при помощи шарнирных подшипников, обеспечивающих необходимую подвижность соединений. Полости подшипников закрыты сальниками. Смазываются подшипники через масленки.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Задняя подвеска автомобилей БелАЗ-540 и БелАЗ-540А (рис.98) состоит из двух цилиндров, двух продольных штанг, вилки и двух буферов.

Рис. 97. Передняя подвеска и рулевое управление автомобилей:

1 — балка передней оси; 2 — левый рычаг рулевой трапеции; 3 — цилиндр подвески; 4 — нижняя продольная штанга подвески; 5 — продольная рулевая тяга; 6 — гидроусилитель рулевого управления; 7 — рулевой механизм; 8 — верхняя продольная штанга подвески; 9 — рама автомобиля; 10 — буфер; 11 — правый рычаг рулевой трапеции; 12 — поперечная рулевая тяга; 13 – проушина поперечной штанги подвески; 14 — поперечная штанга подвески; 15 — масленка; 16 — распорная втулка; 17 — стопорное кольцо; 18 — палец; 19 — шарнирный подшипник; 20 — сальник; 21 — стопорный болт

Вилка совместно со штангами воспринимает продольные и поперечные усилия. Назначение цилиндров и буферов то же, что и в передней подвеске.

Цилиндры и штанги соединены с кронштейнами рамы и балки заднего моста так же, как и в передней подвеске. Вилка соединена с рамой при помощи шарнирных подшипников, которые закрыты сальниками. Смазывают подшипники через масленку. Боковые усилия передаются от вилки на раму через шайбы, толщина которых подбирается в зависимости от зазора между проушиной вилки и кронштейном рамы. С картером заднего моста вилка соединена сферическим шарниром и шкворнем. При сборке на заводе шкворень смазывают смазкой ВНИИ НП-242, которая обеспечивает работоспособность шкворня до капитального ремонта автомобиля. Уплотнительные резиновые кольца предотвращают попадание воды и грязи в соединение. Сферический шарнир смазывают через масленку.

Задняя подвеска автомобиля БелАЗ-548А (рис. 99) в отличие от задней подвески автомобиля БелАЗ-540 имеет четыре цилиндра.

Подвеска ведущего моста автомобиля-тягача БелАЗ-531 (рис. 100) по устройству подобна передней подвеске автомобилей БелАЗ, однако задние концы нижних продольных штанг соединены с рамой при помощи конических пальцев. В связи с этим подшипник с одной стороны закрыт сальником, а с другой стороны — крышкой.

Рис. 98. Задняя подвеска автомобилей БелАЗ-540 и БелАЗ-540А:

1 — рама автомобиля; 2 — вилка; 3 — задний мост; 4 — цилиндр подвески; 5 — штанга; 6 — буфер; 7 — стопорный болт; 8, 17 и 24 — упорные шайбы; 9 — сальник; 10 — шарнирный подшипник; 11 — стопорное кольцо; 12 и 16 — пальцы; 13 — масленка; 14 — крышка шкворня; 15 — сферический шарнир; 18 и 20 — уплотнительные кольца; 19 — шкворень; 21 — гайка; 22 — контргайка; 23 — стопорная шайба; 25 — регулировочные прокладки

Рис. 99. Задняя подвеска автомобиля БелАЗ-548А:

1 — штанга; 2 — буфер; 3 — задний мост; 4 — цилиндр подвески; 5 — вилка задней подвески; 6 — рама автомобиля

Рис. 100. Подвеска автомобиля-тягача БелАЭ-531:

1 — поперечная штанга; 2 — ведущий мост; 3 — нижняя продольная штанга; 4 — рама; 5 — верхняя продольная штанга; 6 — цилиндр подвески; 7 — масленка; 8 — крышка; 9 — шарнирный подшипник; 10 — стопорное кольцо; 11 — сальник; 12 — палец

Штанги подвески автомобилей-самосвалов и автомобиля-тягача одинаковы по устройству и отличаются только длиной.

Все цилиндры подвески (рис. 101) также одинаковы по устрой-ву, но передние цилиндры автомобилей-самосвалов БелАЗ-540 и БелАЗ-540А имеют меньшую длину, а цилиндры автомобиля-тягача БелАЭ-531 отличаются длиной гильзы 38 насоса.

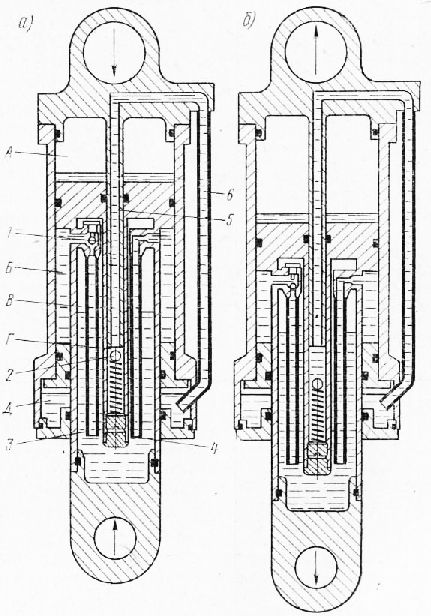

Пневмогидравлический цилиндр подвески — пневматическая рессора поршневого типа со встроенным гидравлическим амортизатором, состоит из основного цилиндра 15 и цилиндра противодавления 14, который представляет собой поршень с приваренным к нему пустотелым штоком.

В полость А (рис. 102) над поршнем через зарядный клапан заряжается сжатый газ — азот. В эту же полость заправляется масло (высота слоя масла над поршнем 20 мм), которое служит Для предотвращения утечки газа через подвижное соединение поршня с цилиндром, а также для смазки рабочих поверхностей.

Рис. 101. Цилиндр подвески:

1 — нижняя крышка; 2, 6, 10, 21, 27, 31, 35, 42, 57 и 65 — уплотнительные резиновые кольца; 3 — штуцер; 4 — груз; 5, 18 и 32 — пробки; 7 — регулировочная гайка; 8 — пружина; 9 — шплинт-проволока; 11 — шарик клапана насоса; 12 — корпус манжеты; 13, 19 и 20 — бронзовые буксы; 14 — цилиндр противодавления; 15 — основной цилиндр; 16 — шарик клапана амортизатора; 17, 26, 29, 33 и 68 — уплотнительные медные прокладки; 22 — дистанционная втулка; 23 — плунжер насоса; 24 и 40 — заправочные трубки; 25 — гайка; 28 — верхняя крышка; 30 — зарядный клапан; 34 — зажимный болт; 36 — всасывающая трубка насоса; 37 — обратный клапан; 38 — гильза насоса; 39 — крышка картера маслосборника; 41 — защитный чехол; 43 — стопорная шайба; 44, 50 и 62 — прижимные диски; 45, 51 и 61 — нажимные пружины; 46, 52 и 60 — регулировочные прокладки; 47, 53 и 63 — нажимные кольца; 48, 54 и 58 — распорные резиновые кольца; 49, 55 и 59 — уплотнительные фторопластовые манжеты; 56 — втулка; 64 — защитная фторопластовая шайба; 66 — сальник; 67 — крышка; 69 — заправочный штуцер

Кольцевая полость Б под поршнем и нижняя часть полости В также заполняются маслом. Полости Б и В сообщены между собой при помощи двух трубок 3 и 4. Верхняя часть полости В через зарядный клапан заряжается сжатым газом, давление которого через жидкость передается на кольцевую площадь поршня в полости Б. Таким образом, поршень находится под давлением газа: сверху — основное давление и снизу — противодавление.

Для предотвращения утечек масла и газа из цилиндра подвески неподвижные соединения уплотнены резиновыми кольцами круглого сечения, а подвижные соединения поршня, штока и плунжера насоса уплотнены специальными фторопластовыми манжетами.

Фторопластовые манжеты устанавливают в цилиндр с натягом, который регулируют подбором толщины пакета прокладок. Схема образования натяга показана на рис. 103. Натяг определяется как разность диаметров Дг и Д, которая должна быть 1,7—2 мм для манжет 55 и 59 (см. рис. 101) и 1,2—1,4 мм — для манжеты 49. Для поддержания натяга манжет при их износе служат пружины 45, 51 и 61.

Принцип работы цилиндра подвески. При ходе сжатия поршень перемещается в цилиндре вверх и сжимает газ в полости А (см. рис. 102). За счет увеличения давления газа над поршнем ход сжатия упруго ограничивается. В полости В в этот момент уменьшается давление газа, так как масло при ходе сжатия перетекает в кольцевую полость Б и объем полости В увеличивается.

При ходе отбоя поршень перемещается в обратном направлении, давление газа в полости А уменьшается, а в полости В увеличивается, за счет чего упруго ограничивается ход отбоя.

Таким образом при движении автомобиля в результате относительных перемещений подрессоренных и неподрессоренных масс происходит попеременное изменение давления газа в полостях А и В.

Рис. 102. Схема работы амортизатора и перемещение масла в полостях насоса цилиндра подвески: а — ход сжатия; б — ход отбоя

Рис. 103. Схема образования натяга уплот-нительной фторопластовой манжеты: а — манжета в свободном состоянии; б — манжета зажата для определения натяга; в — манжета в рабочем положении;

1 — распорное кольцо; 2 — манжета; 3 — нажимное кольцо; 4 — нажимная пружина; 5 — прижимный диск; 6 — болт; 7 — регулировочные прокладки

Рис. 104. Схема работы насоса цилиндра подвески

Для гашения колебаний, возникающих при движении автомобиля по неровной дороге, цилиндр подвески имеет гидравлический

амортизатор, функцию которого выполняют трубки. В трубке установлен шариковый обратный клапан, который позволяет проходить рабочей жидкости только в одном направлении. При ходе сжатия рабочая жидкость проходит в кольцевую полость Б по обеим трубкам, а в момент отбоя — только через калиброванное отверстие в трубке, что обеспечивает необходимое сопротивление перетеканию рабочей жидкости и способствует гашению колебаний.

Для поддержания постоянного уровня масла в верхней полости в цилиндре установлен плунжерный насос, который приводится в действие от колебаний автомобиля. Насос состоит из плунжера, соединенного с верхней крышкой, и гильзы, соединенной с поршнем.

Насос вступает в работу только при появлении утечки масла из верхней полости, когда высота слоя масла над поршнем становится меньше 20 мм.

При ходе отбоя масло из полости Д (см. рис. 102) по трубке и каналу в плунжере всасывается в полость Г гильзы насоса; в момент сжатия масло из полости Г поступает обратно в картер маслосборника. Клапан насоса отрегулирован таким образом, что он перекрывает канал в плунжере только в том случае, если понизится уровень масла над поршнем. Когда при ходе сжатия канал в плунжере (рис. 104) перекроется шариком и произойдет дальнейший ход сжатия, масло поступит в зазор между плунжером и гильзой и далее через наклонное отверстие и обратный клапан в надпоршневую полость.

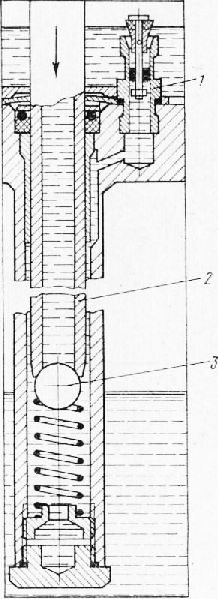

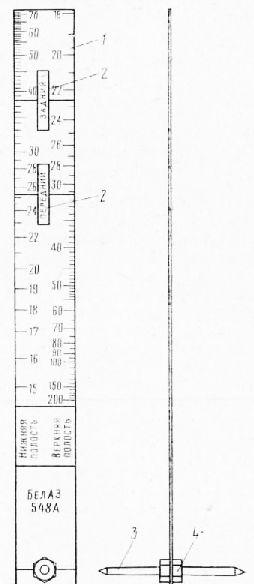

Устройство зарядного клапана показано на рис. 105. Герметичность клапана обеспечивается резиновым конусом. Клапан постоянно удерживается в закрытом состоянии пружиной. Открывается клапан путем нажатия на шток со стороны крышки.

Клапан открывается также под действием давления, подведенного с этой же стороны.

Устройство обратного клапана аналогично устройству зарядного клапана.

Техническое обслуживание подвески

Через 100 ч проверить и, если необходимо, подтянуть все резьбовые соединения подвески. Осмотреть сварные швы штанг, вилки и кронштейны подвески. Обнаруженные трещины заварить, выполнив для этого необходимую разделку под сварочный шов. Смазать шарниры подвески, согласно карте смазки.

Через 500 ч проверить заправку насоса маслом. Для этого отвернуть пробки на картере маслосборника и на наружной трубке 36 насоса. Вставить в отверстие на трубке воронку с сеткой и залить масло до появления его из отверстия на картере маслосборника. После этого завернуть пробку на картере маслосборника, залить масло в трубку до полного заполнения ее и убедиться, что уровень масла в трубке не понижается. При необходимости долить масло. Плотно завернуть пробку на трубке, отвернуть пробку на картере, дать стечь лишнему маслу и завернуть пробку.

При нарушении работы цилиндров подвески (крен автомобиля, повышенная жесткость подвески, стуки в цилиндрах) проверить правильность их зарядки.

Перед проверкой очистить платформу автомобиля от остатков перевозимого груза и установить автомобиль на горизонтальную площадку.

Предварительно неисправный цилиндр можно определить путем замера расстояния от метки (конусного углубления) (рис. 106) на нижней крышке (на автомобиле-тягаче БелАЭ-531 от центрового отверстия пальца) до нижней кромки картера маслосборника.

Этот размер замеряется специальной характеристической линейкой (рис. 107), имеющейся в комплекте инструмента. На линейке имеются надписи, указывающие. какие цилиндры и какие полости цилиндров по какой шкале контролировать.

У правильно заряженного цилиндра кромка должна быть расположена против зоны допустимой высоты цилиндра.

Однако размеры всех цилиндров подвески взаимосвязаны между собой и изменение высоты одного (неисправного) цилиндра вызывает изменение высоты остальных цилиндров. Поэтому неисправным цилиндром следует считать тот, у которого кромка картера маслосборника наиболее удалена от зоны допустимой высоты цилиндра. В неисправном цилиндре замеряют дополнительно давление во всех полостях приспособлением (рис. 108), имеющимся в комплекте инструмента. Для этого плотно навернуть переходник на зарядный клапан, предварительно сняв с него крышку, и ввернуть иглу настолько, чтобы манометр показал давление. Не следует чрезмерно вворачивать иглу, чтобы не повредить клапан.

Рис. 105. Зарядный клапан:

1 — резиновый конус; 2 — втулка; 3 — штифт; 4 — корпус; 5 — пружина; 6 — шток; 7 — гайка; 8 — крышка; 9 — уплотнительная медная прокладка

Рис. 106. Определение высоты цилиндра подвески:

1 — нижняя кромка картера маслосборника, против которой производится отсчет по линейке; 2 — характеристическая линейка; 3 — метка на нижней крышке цилиндра для установки иглы линейки

Давления в полостях цилиндра должны быть равны значениям соответствующих шкал линейки, стоящим напротив кромки картера маслосборника. Цилиндр считается правильно заряженным, если показание манометра и линейки отличаются не более чем на 1,5 кг/см2. В противном случае цилиндр надо перезарядить.

После перезарядки одного цилиндра проверить снова высоты остальных цилиндров и определить, который из них неисправный, если таковой есть.

Неисправные цилиндры следует перезаряжать в следующем порядке.

Снять крышки зарядных клапанов.

Навернуть на нижний зарядный клапан штуцер, имеющийся в комплекте инструмента, до начала выхода газа из клапана и выпустить газ из нижней полости цилиндра (при перезарядке цилиндра задней подвески автомобиля БелАЗ-548А все операции выполнять одновременно и со вторым цилиндром задней подвески, установленным с той же стороны). Цилиндр при этом должен полностью разжаться (нижняя кромка картера маслосборника должна установиться против верхней кромки линейки, а у передних целиндров автомобилей-самосвалов БелАЗ-540 и БелАЗ-540А — против верхней метки шкалы). Если цилиндр не полностью разжался, разжать его до указанного положения дозаряд-кой верхней полости газом.

После разжатия цилиндра добавить в нижнюю полость масло до появления непрерывной струи из зарядного клапана, который в это время должен быть открыт. Если во время разжатия цилиндра масло вытекает из клапана непрерывной струей, то добавлять масло в нижнюю полость не требуется. Масло добавляют через штуцер, предварительно сняв с него крышку и вывернув его на три-четыре оборота. Масло нагнетать в штуцер рекомендуется каким-либо насосом, создающим давление 1—3 кГ/см2.

Рис. 107. Характеристическая линейка:

Рис. 108. Приспособление для замера давления в цилиндрах подвески:

1 — манометр; 2 и 9 — уплотнительные медные прокладки; 3 и 8 — переходники; 4 шланг; 5 — гайка; 6 — уплотнительное кольцо; 7 — игла

Рис. 109. Приспособление для зарядки цилиндров подвески газом:

1 — шланг; 2, 5, 12 и 21 — переходники; 3 — баллон со сжатым газом; 4 — вентиль баллона; 6, 15, 16 и 22 — уплотнительные медные прокладки; 7 — манометр, показывающий давление газа в баллоне; 8 — манометр, показывающий давление газа за редуктором; 9 — редуктор; 10 — регулировочный винт редуктора; 11 — вентиль редуктора; 13 — клапан; 14 — штуцер для выпуска газа; 17 — манометр для контроля давления в цилиндре подвески; 18 — гайка; 19 — уплотнительное кольцо; 20 — игла; 23 — цилиндр подвески

Как только масло начнет выходить из зарядного клапана, завернуть до отказа штуцер и дать стечь лишнему маслу через зарядный клапан, после чего закрыть клапан, сняв с него штуцер.

После восстановления требуемого уровня масла выпустить газ из верхней полости цилиндра. Цилиндр должен сжаться (рама должна опираться буфером на картер моста или балку передней оси). Если цилиндр не имеет насоса, дозаправить верхнюю полость цилиндра маслом. Порядок дозаправки такой же, как и для нижней полости.

Масло заправляют через заправочный штуцер, установленный вместо зажимного болта, до выхода плотной струи масла через трубку и верхний зарядный клапан. Нижний конец трубки расположен при этом на высоте 20 мм над поршнем, чем обеспечивается нормальный уровень масла в верхней полости.

Зарядить нижнюю полость газом. Давление, до которого требуется заряжать, определить по соответствующей шкале характеристической линейки.

При полной замене масла в нижней полости или доливке его более половины (в нижней полости около 3 л масла) увеличить давление на 3—4 кГ/см2. Часть газа растворится в свежем масле в первые часы работы цилиндра и после этого установится рабочее давление.

При зарядке цилиндра газом пользуются приспособлением, имеющимся в комплекте инструмента. Устройство приспособления показано на рис. 109. Порядок зарядки цилиндра следующий: присоединить приспособление к баллону с азотом; плотно навернуть на зарядный клапан переходник приспособления; открыть вентиль на баллоне с газом. Давление газа в баллоне контролируют по манометру; заворачивая иглу, открыть зарядный клапан, плавно открыть вентиль и, заворачивая регулировочный винт редуктора, установить необходимое давление. Давление контролировать по манометру; закрыть вентиль; проконтролировать еще раз давление по манометру. Избыточное давление можно снять, выпустив часть газа через клапан при помощи штуцера вывернуть до полного закрытия зарядного клапана иглу и снять с клапана переходник.

Далее зарядить газом верхнюю полость цилиндра. Давление в заряженном цилиндре должно соответствовать значению, стоящему против нижней кромки маслосборника на шкале Верхняя полость.

После перезарядки цилиндра заправить маслом всасывающую магистраль насоса.

При часто повторяющихся неисправностях в каком-либо цилиндре (чаще 1 раза в неделю) снять его с автомобиля и направить в ремонт.

Перед зарядкой цилиндров слить из “баллона с азотом воду. Для слива воды баллон с азотом перевернуть вентилем вниз и выдержать в этом положении в течение часа. После этого открыть вентиль и слить воду.

Указание по технике безопасности при обслуживании цилиндров подвески. Цилиндры подвески должен обслуживать персонал, хорошо знающий устройство цилиндров подвески и правила техники безопасности.

При обслуживании цилиндров подвески надо руководствоваться следующими правилами техники безопасности: не вывертывать болты крепления верхней крышки цилиндра, зарядные клапаны 30 (см. рис. 101) при наличии газа в полостях цилиндра и заправочный штуцер, не сняв с него крышку.

Перед вывертыванием пробок убедиться в отсутствии давления во всасывающей магистрали насоса, для чего отвернуть пробку на полтора-два оборота.

Перед снятием цилиндра с автомобиля выпустить газ из верхней и нижней полостей и убедиться в отсутствии давления. Для выпуска газа пользоваться специальным штуцером, имеющимся в комплекте инструмента.

При разрядке цилиндра перед снятием его с автомобиля открыть клапаны не менее чем 3 раза с интервалом 3—5 мин, чтобы выпустить газ, испаряющийся из масла.

Перед зарядкой газа в цилиндр убедиться в исправности зарядного приспособления. Газ в цилиндр подавать плавно через редуктор.

Присоединяя приспособление для зарядки цилиндров к новому баллону, проверить маркировку на баллоне. Баллон должен быть окрашен в черный цвет и иметь надпись Азот. Нельзя заряжать цилиндры подвески другими газами. Цилиндры, заряженные кислородом, взрывоопасны.

Устройство передней оси автомобиля БелАЗ-548-А показано на рис. 110. Балка 28 передней оси изготовлена из трубы, на концы которой напрессованы литые кожухи. Кожухи имеют кронштейны для крепления цилиндров и штанг подвески и проушины, в которые вставлены поворотньье цапфы. Поворотная цапфа соединена с кожухом при помощи шкворня с гайкой и стопорной шайбой.

Рис. 110. Передняя ось:

1 — бортовое кольцо; 2 — посадочное кольцо; 3 — замочное кольцо; 4 — обод колеса; 5 — «прижим; 6 — ступица колеса; 7 — пробка; 8 — замковая шайба; 9 — стопорная шайба; 10 — контргайка; 11 — поворотная цапфа; 12 — наружная крышка; 13 — гайка; 14 — подшипники; 15 — тормозная колодка; 16 — тормозной барабан; 17 — резиновая прокладка; 18 — ободная лента; 19 — камера с вентилем; 20 — покрышка; 21 — внутренняя крышка: 22 — наружный сальник; 23 — заглушка; 24 и 31 — бронзовые втулки; 25 — масленка; 26 -упорный подшипник; 27 — установочная шайба; 28 — балка передней оси; 29 — сальник 30 — регулировочные шайбы; 32 — уплотнительное кольцо; 33 — шайба; 34 — шкворень. 35 — распорная втулка; 36 — суппорт тормоза; 37 — защитный диск

В средней части для плотной посадки в отверстие цапфы шкворень имеет коническую форму. В отверстиях кожуха шкворень вращается на бронзовых втулках. Для предохранения рабочих поверхностей шкворня от загрязнения сверху установлена заглушка, а снизу — войлочное уплотнительное кольцо.

Поворотная цапфа воспринимает вертикальную нагрузку от балки оси через шариковый упорный подшипник, который опирается на сферическую шайбу.

Вертикальное перемещение цапфы относительно балки передней оси устраняется регулировочными прокладками. Толщина набора прокладок подбирается такой, чтобы зазор между поворотной цапфой и кожухом оси не превышал 0,3 мм.

Втулки и подшипник шкворня смазываются через масленки. Для лучшего распределения смазки во втулках выполнены спиральные канавки, а на шкворне — продольная канавка, подводящая смазку к подшипнику.

В поворотных цапфах имеются конические отверстия, в которые вставлены и закреплены гайками рычаги рулевой трапеции.

Ступица переднего колеса с тормозным барабаном установлена на поворотной цапфе на двух роликовых конических подшипниках и закреплена при помощи гайки, замковой шайбы, стопорной шайбы 9 и контргайки. Сальник защищен от пыли и грязи наружным войлочным сальником.

Для стабилизации передних колес при движении автомобиля колеса имеют развал 1°, а шкворни 34 —- поперечный наклон 6°. Для уменьшения износа шин передние колеса имеют схождение 6—8 мм.

Передние оси автомобилей БелАЗ-540 и БелАЗ-540А одинаковые. По устройству они подобны передней оси автомобиля БелАЗ-548А и отличаются от нее размерами некоторых деталей.

Подшипники ступиц колес регулируют в следующем порядке.

Поднять переднюю ось автомобиля и установить ее на подставку. Снять крышку, отогнуть ус стопорной шайбы, отвернуть контргайку и снять стопорную и замковую шайбы. Отвернуть гайку 13 на пол-оборота и проверить колесо на легкость вращения. Оно должно вращаться легко, без заеданий.

Завернуть гайку до отказа, проворачивая при этом колесо, отвернуть ее до совпадения штифта гайки с ближайшим отверстием в замковой шайбе и проверить колесо на вращение.

Установить на место шайбы, надежно затянуть контргайку и застопорить ее отгибанием уса стопорной шайбы. Установить крышку, подложив под нее картонную прокладку.

Окончательно регулировку подшипников проверяют рукой на ощупь по нагреву ступиц при движении автомобиля. Рука должна свободно выдерживать длительное соприкосновение со ступицей. Если ступица перегревается, отвернуть гайку до совпадения ее штифта со следующим отверстием в замковой шайбе. Регулировку схождения колес передней оси производят также при поднятой и установленной на подставку передней оси автомобиля. Перед регулировкой схождения колес проверяют регулировку шарниров поперечной рулевой тяги и подшипников ступиц передних колес.

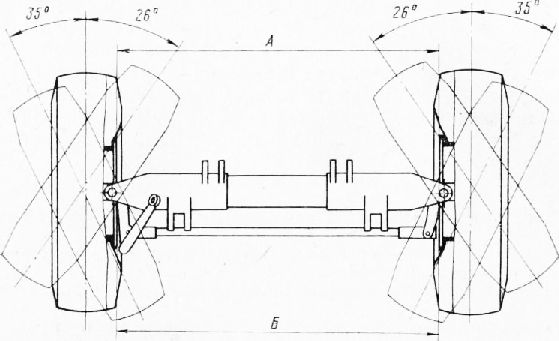

Рис. 111. Схема регулировки схождения и предельные углы поворота передних колес автомобиля

Регулировку производят следующим образом.

Вращением рулевого колеса установить передние колеса в положение, соответствующее движению автомобиля по прямой.

Замерить спереди на уровне оси колес расстояние между бортовыми кольцами колес (размер А, рис. 111). Отметить мелом точки, по которым производился замер. Провернуть оба колеса на полоборота и замерить расстояние между отмеченными точками сзади на уровне оси колес (размер Б). Схождение колес определить как разность между размерами Б и А, которая должна быть 6—8 мм.

Если разность (Б — А) отличается от указанной, то отрегулировать схождение колес. Для этого ослабить стяжные болты наконечников поперечной рулевой тяги и, вращая трубу тяги трубным ключом, установить необходимую разность размеров Б и А.

Регулировку предельных углов поворота передних колес производят при каждом снятия с автомобиля продольной рулевой тяги, а также при замене левого рычага рулевой трапеции. Перед регулировкой предельных углов поворота отрегулировать схождение колес, шарнир продольной рулевой тяги и установить колеса в положение, соответствующее движению автомобиля по прямой.

Регулировку производят следующим образом.

Отсоединить продольную рулевую тягу от гидроусилителя. Установить рулевое колесо в среднее положение, имея в виду, что полный ход рулевого колеса от одного крайнего положения до другого— шесть оборотов. Ослабить стяжные болты наконечника продольной рулевой тяги, отрегулировать ее длину так, чтобы можно было присоединить ее к гидроусилителю, не изменяя положений рулевого колеса и передних колес автомобиля, и закрепить тягу на гидроусилителе. Проверить углы поворота. Они должны соответствовать значениям, показанным на рис. 111.

Окончательную регулировку проверить по радиусу поворота автомобиля. Наименьший радиус поворота автомобиля по колее наружного переднего колеса должен быть не более 8,5 м для автомобилей БелАЗ-540 и БелАЗ-540А и не более 10 м для автомобиля БелАЗ-548А.

Техническое обслуживание передней оси

Через 100 ч работы автомобиля смазать шкворни поворотных цапф через масленки..

Через 500 ч проверить схождение колес, регулировку подшипников ступиц и смазать подшипники.

Для смазки подшипников вывернуть пробку, ввести в отверстие наконечник шприца и нагнетать смазку до выхода ее из зазора между наконечником и стенками отверстия.

Источник https://drivermanuals.ru/Belaz/Belaz_75131_samosvali_rukov_dop_2/page-016.html

Источник https://www.zinref.ru/avtomobili/Belaz/002_belaz_540_540a_548a_531_531g/056.htm

Источник https://stroy-technics.ru/article/podveska-avtomobilya-belaz